ガラスの表面処理

加工内容

- 粗す

- 洗う

- 削る

透明度を維持したまま、

ガラスをRa10nmで微細粗化。

ウェットブラストのみができる「透明粗化」。光学特性を変えず、最表面の超微細な粗化が可能です。

目次

ガラスの表面処理とは

ウェットブラストによる、ガラスの表面処理

ウェットブラストによるガラスへの表面処理は、主に、「ガラス表面の均一な微細粗化」です。

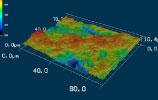

大面積の均一加工が可能な幅広ガン(当社特許技術)と、数ミクロンサイズの微細な研磨材によって、ガラスの表面に、ナノレベルの微細な凹凸を、ランダムかつ均等に形成可能です。

そしてこの微細な凹凸により、ガラスの表面に、反射率や透過率のコントロール、濡れ性・密着性の向上、摺動抵抗低減などの効果を付与することができます。

主な用途・実績

ウェットブラストによるガラスの微細粗化は、主に、以下の用途において使用されています。

AG加工(防眩処理)の前処理

ウェットブラストは、ドライブラストに比べてより微細で精密な表面を作れます。そのため、高精細AG加工の前処理として使用されます。

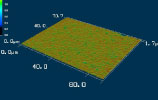

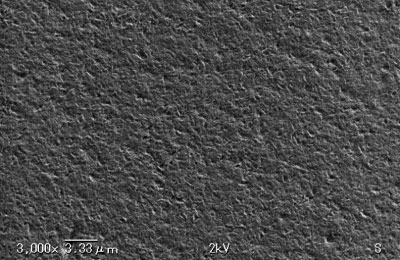

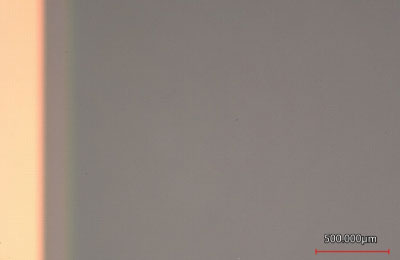

ウェットブラスト処理面

後加工後の表面状態

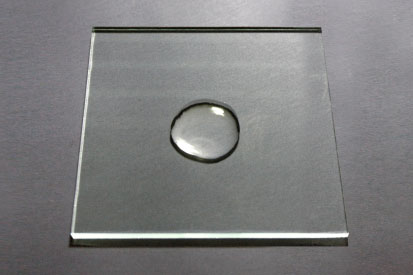

コーティング・薄膜の接着前処理

微細研磨材を使用できるウェットブラストは、Ra10nmで「ナノアンカー」を形成し、ガラス・レンズ表面の濡れ性を向上させ、コーティングや薄膜の密着強度を向上させます。

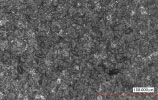

ガラスへのTi成膜/前処理無し

ウェットブラスト処理品

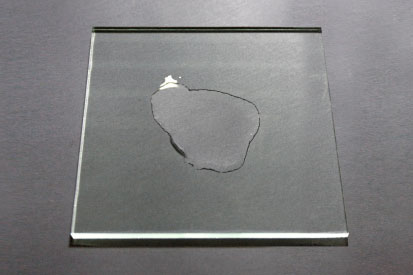

平坦化

ガラス・レンズ表層の加工目・変質層・脆弱層を除去し、滑らかな面に仕上げます。また、後工程で起こる(表面の特異点の存在による)ピンホールの発生を防止できます。

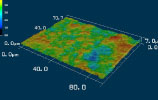

石英ガラス/処理前

ウェットブラスト処理後

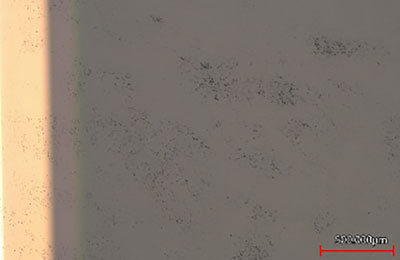

表面洗浄

見えにくい表面の異物を、ダメージレスで高速完全洗浄します。強度は乾式ブラストより弱く、プラズマより強いです。さらにこの洗浄は、コーティング等の前処理としても効果があります。

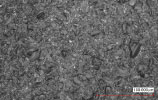

ガラス/洗浄前

ウェットブラスト洗浄後

ウェットブラストによる、ガラスの表面処理の特長

ウェットブラストによるガラスの微細粗化は、他工法と比較した場合、以下のような特長を有します。

微細な凹凸

被処理面の粗さは、研磨材サイズや投射条件のコントロールによって決まります。ウェットブラストは、使用する粒子が細かい(~3μm)ため、他のブラスト処理に比べ、より微細な凹凸を形成できます。

ダメージレス

一般的なショットブラストに比べ、1/10~1/100程度の微細な研磨材が使用できるため、ガラスの表面に、クラックなどのダメージを与えずに処理できます。

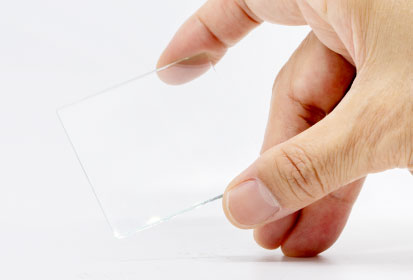

透明粗化

ウェットブラストは、対象のガラスの透過度を維持しながら反射率を低減させたり、濡れ性を向上させることが可能です。この「透明粗化」は、ウェットブラストにしかできない加工です。

濡れ性・保持性の向上

ウェットブラストによって表面に形成された微細な凹凸(ピン)が、広がった液滴の収縮や拡張を抑え液体をその場に保持し、対象表面の濡れ性を向上させます。

微細な凹凸、ダメージレスについて

湿式ブラストであるウェットブラストは、水を媒介とするため、使用できる粒子が細かい(~3μm)ことが特長です。そのため、他の乾式のブラスト処理(ドライブラスト、サンドブラスト、エアーブラスト、ショットブラスト)に比べて、より微細な凹凸を形成できます。また処理の際には、対象に過剰なダメージを与えません。

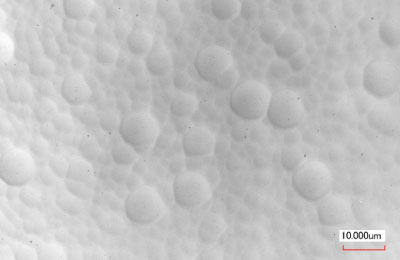

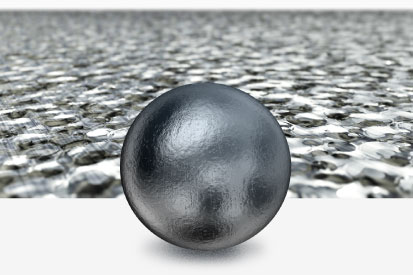

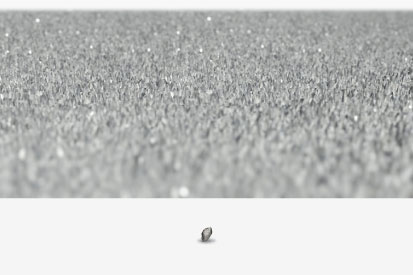

球形ショット材(直径約600µm)と、その処理表面イメージ

ウェットブラスト材(直径約6µm)と、その処理表面イメージ

透明粗化について

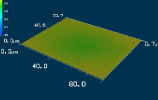

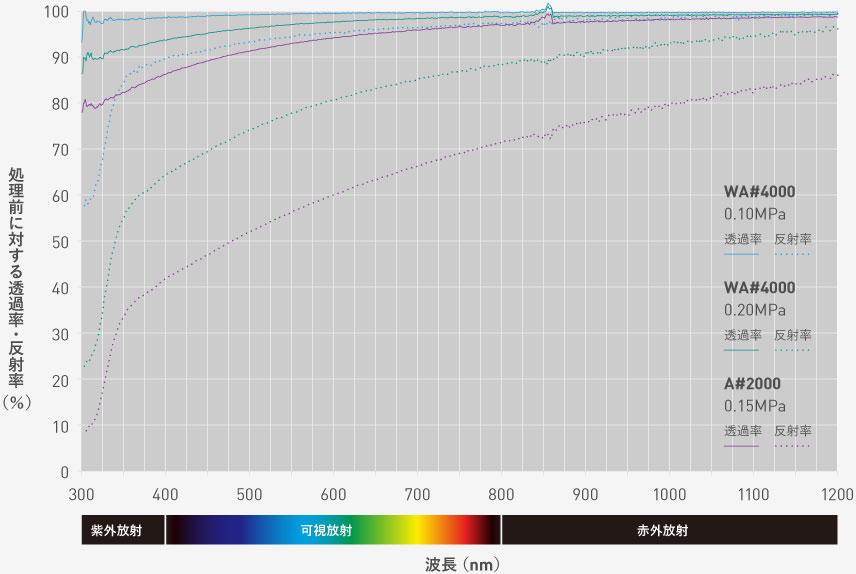

微細研磨材を使用したウェットブラストは、表面に緻密な凹凸を形成することができ、透過率を維持しながら、反射率を低減させたり、濡れ性向上のための粗化が可能です。

ウェットブラスト後の透過率・反射率の変化

■ワーク材質:青板ガラス ■処理条件:処理速度 5mm/sec、処理回数 2Pass

濡れ性・保持性の向上について

物理加工による微細な凹凸が表面の濡れ性、液保持性を向上させます。ウェットブラストによって表面に形成された微細な凹凸(ピン)が、広がった液滴の収縮や拡張を抑え液体をその場に保持します。 これを「ピンニング」と呼びます。

他工法との比較

ウェットブラストによるガラスの表面処理と、各種他工法との比較です。

乾式(ドライ)ブラストとの比較

ショットブラストでは、研磨材はウェットブラストで使用されるものより大きい#800(14μm)以上が一般的で、ウェットブラストに比べて処理後の表面は粗く、やや処理ムラが目立ちます。ただし、加工力はウェットブラストよりも強力です。乾式(ドライ)ブラストは埋め込み残留が多いために別途水洗工程が必要ですが、ウェットブラストは加工と同時に洗浄が行われるため、比較的軽い水洗で済みます。ただしウェットブラストでは、水を使うために水切り・乾燥工程が必要となります。また、条件によっては静電気や熱の発生があり得ますが、ウェットブラストではこれらは発生しません。研磨材による粉塵は、水に混ぜて使用するウェットブラストの方がはるかに軽微です。

研磨との比較

研磨の特長として、異物の噛み込みによる傷が発生する可能性があります。また、水洗工程が別途必要です。ウェットブラストと比較すると、加工の細かい制御や、品質の継続性が課題となることがあります。

エッチングとの比較

比較的精度の高い加工を一括して行えるガラス加工ですが、強い薬品を使う必要があり、その使用量も多いため、比較的、管理や制御が難しいです。工場においては環境が劣悪になるケースも見受けられます。ウェットブラストでは、これらの管理の難しい薬品は不要なためにその手間は発生せず、比較的容易な管理(研磨材濃度管理等)で安定した生産を行えます。

プラズマとの比較

プラズマは電気的化学反応であるため、異物残留が無いことが大きな長所です。ただし、処理後に時間的な制約があり、長期間の放置ができないという弱点もあります。物理加工であるウェットブラストでは、表面に特性を付与する際、それらに時間依存性はありません。

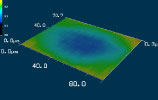

ウェットブラストによるガラス処理例

各サイズ研磨材で処理したウェットブラストによるガラス処理例の表面形状と、表面粗さデータです。