第2回「接着」の原理と高品質接着の基本条件と目標値

第二回は、「接着」の原理と高品質接着の基本条件と目標値です。

1. 接着の種類と結合の原理

接着の結合の原理は、大別すると次の3種類があります。

こちらのページにて、接着強度向上に関する様々な資料がご覧いただけます

※「ウェットブラスト技報」等にて該当資料ご覧ください

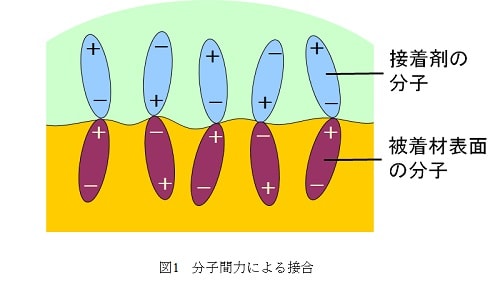

1-1. 分子間力による結合

図1に示すように、接着剤も被着材料も分子の集まりでできており、それぞれの分子内では電気的に+と-に分かれています。これを分極していると言います。分極の程度は分子の構造によって異なります。分子間力とは、分子同士が電気的に引き合う力で、接着では、接着剤の分子と被着材料表面の分子が電気的に引き合う力ということになります。接着剤の分子も被着材料表面付近の分子も極性が高い(分極の程度が大きい)方が、強く結合することになります。反応型接着剤が用いられる接着のほとんどは、分子間力による結合です。

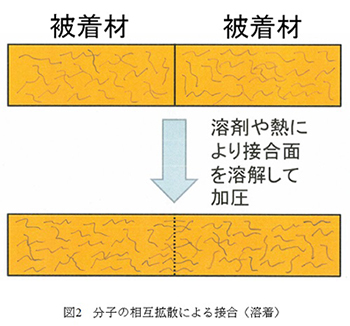

1-2. 分子の相互拡散による結合

柳澤誠一氏の書1)によると、接着の歴史は古く、紀元前3~4000年の中国や古代エジプト、古代バビロニアなどでは、既に膠や天然アスファルトが接着剤として用いられており、日本でも縄文時代から天然アスファルトが用いられ、奈良・平安時代には漆が金箔の接着に用いられるようになったことが記載されています。

近年の化学産業の発展によって、現在では、天然系接着剤に変わって、合成高分子系のものが接着剤の主流となっています。強度や耐久性が要求される部分にも適用できる構造用接着剤が開発され、1950年代頃から軽量化が必要な航空機への適用によって、接着の技術は大きく進歩してきました。

現在では、接着剤の対象材料は、木材、紙、布などから金属、プラスチック、複合材料、生体系などの多様な材料まで拡大し、接着接合の用途は、衣料、紙・包装、建築・土木から、航空・宇宙機器、自動車、車両などの輸送機器、電気・電子機器、光学機器、情報・通信などの精密機器、医療分野などあらゆる産業分野に広がっています。

未加硫ゴムでは、接着剤を用いなくても、重ねて置いておくだけでも表面付近の分子同士が相互に拡散して接合することがあります。これは「自着」と呼ばれています。熱に溶ける材料同士の表面を加熱溶融して押さえつけて接合する熱融着もありますが、これらは接着剤を使わないので一般には接着には分類されていません。

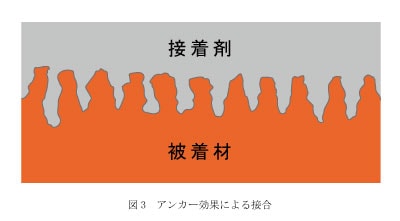

1-3. 表面の凹凸に接着剤が流入固化して抜けにくくなることによる機械的結合

ブラストやエッチング、化成処理などがされた金属表面や多孔質材料などでは、細かい入り組んだ凹凸や種々の結晶構造が形成されます。図3に示すように、表面の凹凸や結晶の間に接着剤が流れ込み、接着剤が固化すると機械的に抜けにくくなることによる結合です。アンカー効果や投錨効果とも呼ばれています。反応型接着剤による接着では、分子間力による結合と機械的結合が組み合わされている場合が一般的です。

機械的結合を積極的に活用して、エッチングで凹凸を設けた金属にプラスチック成形材料を射出成形などで接着剤を用いずに直接接合する方法も実用化されています。

ここからは、工業用接着で多用されている分子間力による接着について述べていきます。

2. 高品質接着を行うための基本条件

2-1. 高品質接着とは

接着強度などの特性や耐久性に優れていることはもちろんですが、それだけでは高品質接着とは言えません。接着特性(強度など)のばらつきが小さい、不良率が低い(信頼性が高い)、さらに、生産性にも優れていてコスト的にも有利、ということも必要です。これらを兼ね備えた接着を「高品質接着」と呼んでいます。

製品や部品の小型化・軽量化、高機能・高性能化の要求はますます高度化し、構造物や電気・電子・光学機器などの精密機器組立に接着が必要不可欠な要素技術となり、今後も適用が拡大し続けるのは間違いありません。接着部の損傷や破壊が大事故につながる可能性もあります。これからは、「接着の品質」への取組みがきわめて重要となってきます。

2-2. 接着は「特殊工程」の技術

「結果が後工程で実施される検査および試験によって,要求された品質基準を満たしているかどうかを十分に検証することができない工程」のことを「特殊工程」と言います。接着は、組立後に、非破壊で接着部の強度を検査して低強度品を排除することができないという点から、まさに「特殊工程」の接合技術です。特殊工程の技術で高品質を確保するためには、開発段階での品質の作り込みと、工程ごとの作業の最適条件と許容範囲の明確化が重要です。

2-3. 開発段階での品質作り込みの基本条件と目標値

(1)破壊の場所と凝集破壊率

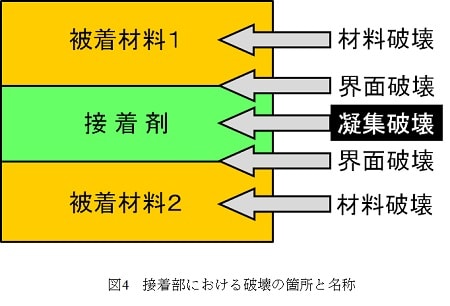

図4は、接着接合物の断面の模式図で、外力を加えたときに生じる破壊の箇所と破壊の名称を示しています。接着剤の内部での破壊は「凝集破壊」、接着剤と被着材料の接合界面での破壊は「界面破壊」と呼ばれています。

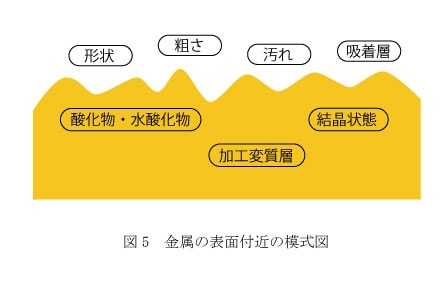

通常の接着で最も多く見られるのは界面破壊です。しかし、被着材料の接着表面付近は、図5に示すように、接着性に影響を及ぼす非常に多くの因子が集まったところであり、常に同じ状態にコントロールすることはできないため、界面破壊の場合は接着強度のばらつきが大きくなり、適正な破壊状態とはいえません。一方、接着剤の内部で破壊する凝集破壊は接着剤の物性で決まるため、接着強度のばらつきは小さく、理想的な破壊状態と言えます。

実際の接着部では、凝集破壊と界面破壊が混在して現れるのが一般的です。接着面積全体に占める凝集破壊部分の面積の比率を「凝集破壊率」と言います。筆者が測定した多数のデーターと長年の経験から、強度ばらつきが少ない高品質の接着を行うためには、凝集破壊率を40%以上(界面破壊が60%以下)確保することが必要であると判断できます。凝集破壊率が40%以下になると、低強度品が頻出するようになり、強度のばらつきが大きくなってきます。

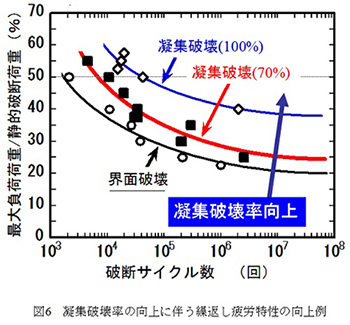

図6は、せん断の繰返し疲労試験の結果を示したものです。被着材料はステンレス鋼板同士、接着剤はSGA(二液アクリル系接着剤)です。表面処理を変えて、界面破壊するもの、凝集破壊率が70%のものと100%のものの3種類での比較です。この結果から、凝集破壊率が高くなるほど繰返し疲労特性が向上していることが分かります。繰返し疲労試験は、外力での繰返しですが、使用中に高温低温を繰り返す冷熱サイクル試験やヒートショック試験では、熱応力の繰返しとなり、外力の疲労と同様に、凝集破壊率を高くすることによって、冷熱サイクル特性や耐ヒートショック性を向上させる事ができます。

(2)接着強度の変動係数Cv

接着強度のばらつきを表す指標としては、一般に標準偏差σが用いられますが、平均値μが異なる複数の系のばらつきを比較するには不便です。そこで、平均値μに対する標準偏差σの割合を示す変動係数Cv(=σ/μ)を用います。

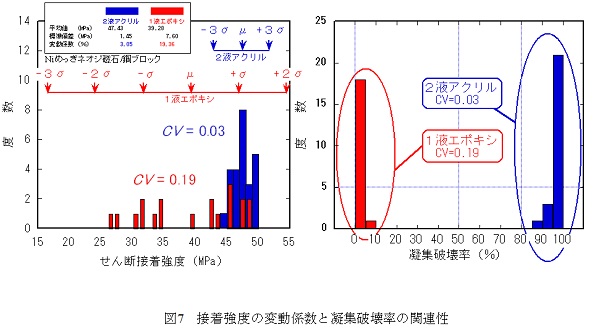

図7(左)は、2種類の接着剤のせん断接着強度の度数分布と変動係数Cvの比較の一例です。被着材は鋼とニッケルめっきされたネオジウム系焼結磁石、接着剤はSGAと一液加熱硬化型エポキシ系、測定はせん断試験です。いずれの接着剤も平均強度は非常に高いですが、ばらつきの程度は大きく異なっています。SGAは強度のばらつきが少なく、変動係数Cvは0.03(3.05%)と非常に小さいですが、一液加熱硬化型エポキシ系接着剤では、強度のばらつきが大きく、変動係数Cvは0.19(19.36%)と大きくなっています。

図7(右)は、図7(左)の横軸を凝集破壊率に変えた場合の度数分布の比較です。変動係数Cvが小さいSGAではほぼ完全な凝集破壊を示していますが、変動係数Cvが大きい一液加熱硬化型エポキシ系接着剤ではほぼ完全な界面破壊となっています。このように凝集破壊率と接着強度の変動係数Cvには相関関係があります。

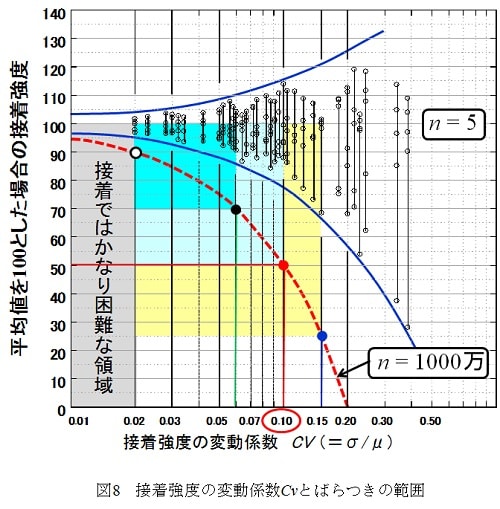

図8は、変動係数Cvと強度ばらつきの大きさの関係を示したものです。試料数が多くなるほどばらつきの範囲は大きくなります。破線の曲線は、試料数が1000万個の場合に下から3番目に低強度のもの(要求される工程能力指数が1.67の場合の合格品の最低強度)の値を示しています。変動係数Cvが0.10の場合は、平均値の50%の強度となります。この点から、ばらつきが小さく品質に優れた状態を確保するには、変動係数Cvは最低限0.10以下である事が必要と言えます。最近では、合格品の最低強度が平均値の70%以上であることが要求される場合も多く、この場合は、変動係数Cvを0.06以下に抑える必要があるということになります。なお、界面破壊では、変動係数Cvが0.2を超える場合も頻出しますが、これほどばらつきが大きくなると、統計的に扱うことが困難な状態となり、品質を論じる事もできなくなってしまいます。

2-4. 接着部の脆弱箇所

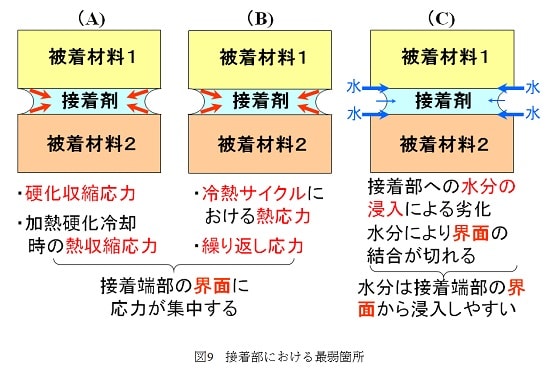

図9は、接着部の最も弱い箇所がどこかを示したものです。(A)は、接着剤の硬化中に生じる硬化収縮や加熱硬化後の冷却過程で生じる熱収縮による応力が最も大きな箇所を示しています。最も高い応力が加わるのは、接着部の端部の界面です。(B)は、使用中低温になった時に生じる熱応力や、静的な外力や繰返し外力が加わる場合に、最も高い応力が加わる箇所を示しています。ここでもやはり最も高い応力が加わるのは、接着部の端部の界面です。(C)は、使用中に接着部に水がかかる場合に、接着部に水分が浸入しやすい箇所を示したものです。接着部には端部から、接着剤の中を通ったり、接着界面に直接水分が浸入してきます。その結果、最も劣化を起こしやすい箇所は、ここでも接着部の端部の界面です。

このように、いずれの場合も、接着部の端部の界面が最もやられやすい箇所になります。もともと界面破壊するような接着の状態であれば、接着部の端部の界面付近から容易に破壊が生じることとなります。表面処理や表面改質などを行って、接着剤と被着材表面の接着性を高くして、凝集破壊する状態にしておけば、接着部の端部の界面に大きな応力が加わったり水分がかかっても、容易に破壊しなくなります。

凝集破壊率を高くすると言うことは、接着強度のばらつきを低減するだけでなく、破壊や劣化に対する抵抗性を高くするという点からもきわめて重要です。

3. 分子間力による接着の過程と最適化

3-1. 接着の過程

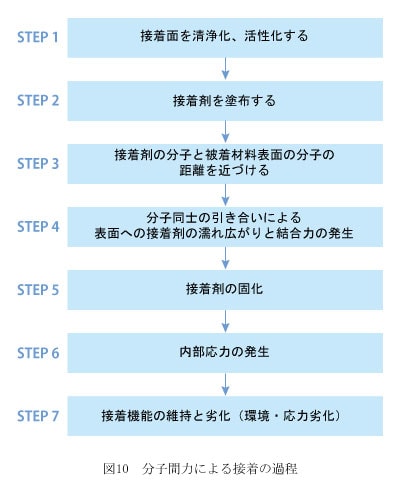

分子間力による接着の過程を図10に示しました。以下に、重要なポイントを述べます。

3-2. 接着剤の分子と被着材料の分子間の距離を近づける

接着剤と被着材表面の分子の極性が高くても、分子同士の距離が近づかなければ引き合う力は発生しません。強い分子間力を得るためには3~5オングストローム(1A=0.0000001mm)以下の距離まで近づけることが重要です。

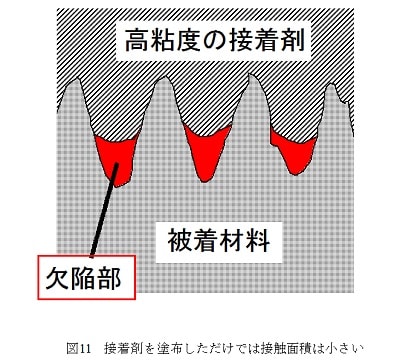

被着材料表面には細かい凹凸があり、一般の接着剤のように粘度が高い液体は、図11に示すように、塗布しただけで細かい凹凸の内部まで自然に流入することは困難です。その結果、表面と接着剤が近距離で接触している面積は非常に少なくなり、強い接着はできません。表面に接着剤を良くなじませるためには、力をかけて塗布する、接着剤や被着材料を加温して接着剤の粘度を低下させて流動性を高くする、用いようとする接着剤を溶剤に薄く希釈して、プライマーとして塗布し、溶剤を乾燥させて凹凸を浅くして、再び接着剤を塗布するなどの方法があります。

3-3. 被着材表面の極性を高くする

接着剤も被着材表面も分子の極性が高ければ強い分子間力が得られます。接着剤の極性を高くするのは接着剤メーカーにお任せして、接着剤を使う側では被着材料表面の極性を高くする(活性化する)ことが必要です。被着材表面の極性を高くするというのは、即ち、被着材の表面張力を高くすると言うことになります。被着材料の表面張力を高くするためには、表面の清浄化、表面処理による化成被膜の形成、表面改質などを行います。表面の清浄化は接着の基本ですが、表面清浄化だけでは、元々表面張力が低い材料の表面張力を高くすることは困難です。また、表面に酸化膜や水酸化膜などの弱い層が残っていては表面張力が高くても高い強度は確保できないため、除去することが必要です。工業製品に使用されているほとんどの部品の表面(空気中にある材料の表面)は、接着に適した表面張力をもっていないので、表面処理、表面改質は必須のプロセスと言えます。

3-4. 部品の表面張力

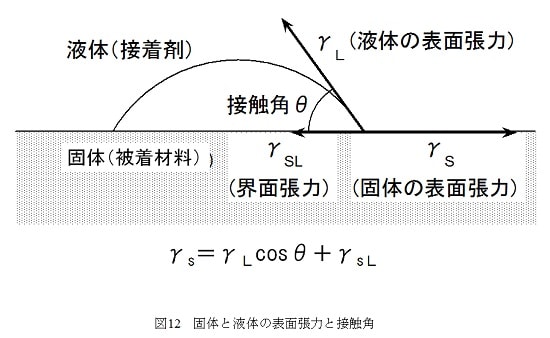

液体の表面張力は、表面積を小さくするために玉になろうとする力ですが、固体の表面張力は、液体を引っ張ろうとする力になります。表面に液滴を落とすと、図12のように、ある状態で釣合います。液滴と表面のなす角度θを接触角と呼び、固体の表面張力が大きいほど接触角は小さくなります。即ち、接触角が小さいほど接着しやすい表面ということになります。

筆者の経験から、一般に、被着材の表面張力が36~38mN/m以上あれば、凝集破壊率が高く、高品質な接着ができるということができます。

3-5. 最も強い分子間力「水素結合」

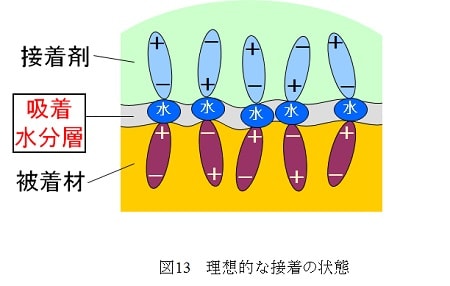

分子間力の中で最も強い結合は「水素結合」と呼ばれています。接着剤の水酸基(-OH)と水(H-O-H)や酸素(=O)、窒素(≡N)、カルボキシル基(-COOH)などとの間で形成されます。

3-6. 表面改質

被着材料表面に、これらの強い吸着層を形成できれば強い接着ができることになります。図13は、被着材表面に水を強く吸着させて、接着剤と水の間で水素結合させた理想的な接着状態の模式図です。被着材料表面に水などの吸着層を容易に形成させるには表面改質を行います。

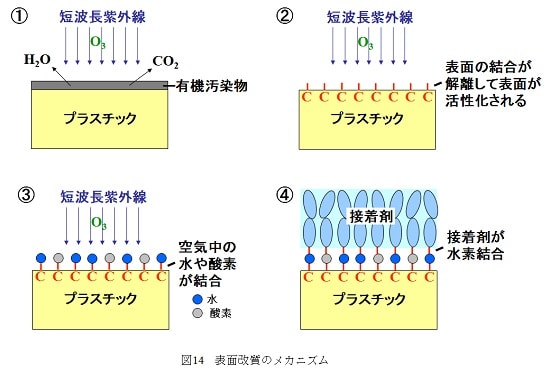

表面改質の方法としては、大気中で、波長の短い紫外線を表面に照射する方法、プラズマを照射する方法、火炎で炙る方法などが代表的な方法です。図14に、短波長紫外線照射によるプラスチックの表面改質のメカニズムを示しました。大気圧プラズマ照射や火炎処理でも原理は同じです。紫外線のエネルギーと紫外線によって発生したオゾンにより表面の有機汚染物は二酸化炭素と水に分解されて除去され、露出したプラスチックの表面の結合が切断されて活性な状態となり、表面張力は非常に高くなります。活性な表面は空気中の水や酸素などと簡単に結合を起こします。この面に接着剤を塗布すると、接着剤との間で強い水素結合が起こり結合します。これらの方法は、金属やガラス・セラミックスなどでも接着性向上の効果が得られます。

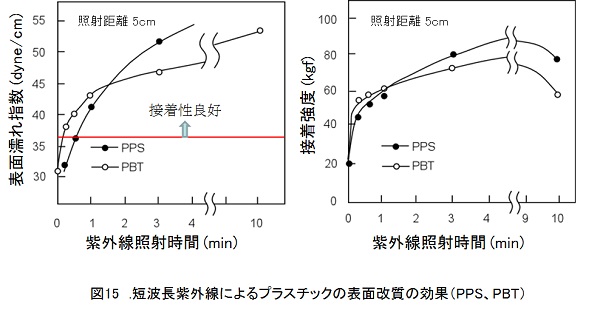

図151)は、成形用樹脂のPPSおよびPBTにおける紫外線照射時間と表面濡れ指数(表面張力)、接着強度の向上効果の例を示しました。30秒程度照射すると、濡れ指数は36mN/mを超え、接着強度も大きく上昇し、破壊状態は初期の界面破壊から凝集破壊へと変化しています。長時間照射しすぎると、表面が紫外線により分解劣化してくるため、接着表面に弱い境界層が生成して接着強度は低下してしまいます。

3-7. プライマー、カップリング剤処理

表面改質ができない場合は、清浄にした表面にプライマーやカップリング剤と呼ばれる液体を薄く塗布して結合を強化する方法があります。プライマーやカップリング剤は、接着剤、被着材とそれぞれ結合しやすい成分を持った低粘度の液状のもので、シランカップリング剤、チタネート系カップリング剤、リン酸塩系処理剤、エポキシ系やフェノール系などの樹脂系などがあります。プライマーやカップリング剤は、対象となる接着剤の種類、被着材の種類によって多くの種類があるので、最適なものを選定する必要があります。表面改質を行った表面にプライマーやカップリング剤を塗布する場合もあります。プライマーやカップリング剤は、極力薄く塗布することが重要です。

次回は、接着剤の種類、特徴、使用上の注意点などについて説明します。

参考文献

- ^ 寺本和良、岡島敏浩、松本好家、栗原 茂:“紫外線による表面改質,日本接着学会誌,V0l.29, No.4, P.180 (1993).

- ^ 原賀康介著「分かる!使える!接着入門」,日刊工業新聞社刊,(2018).

- ^ 原賀康介著「高信頼性を引き出す接着設計技術」,日刊工業新聞社刊,(2013).

- ^ 原賀康介著「高信頼性接着の実務」,日刊工業新聞社刊,(2013).

著者紹介

原賀康介 - (株)原賀接着技術コンサルタント

昭和48年(1973年)京都大学工学部工業化学科卒業、

同年 三菱電機(株) 入社、生産技術研究所、材料研究所、先端技術総合研究所に勤務

2007年より電気化学工業(株)に兼務出向

2012年3月三菱電機(株)および電気化学工業(株)を退任

2012年3月株式会社 原賀接着技術コンサルタントを設立し、各種企業における接着課題の解決へのアドバイスや社員教育などを行っている

1989年~1998年 自動車技術会 自動車構造接着技術特設委員会、構造接着技術特設委員会、構造形成プロセス専門委員会委員として、自動車の車体軽量化のための接着技術開発を実施

入社以来44年間にわたって一貫して接着接合技術の研究・開発に従事。

特に、構造接着技術と接着信頼性保証技術の開発に注力。