第1回 圧延や鍛造など塑性加工技術の種類について

「塑性加工ゼミ」第1回は、圧延や鍛造などの一般的な塑性加工技術の種類について説明します。また、塑性加工の特長と機械加工との違いをご紹介いたします。

1. 塑性加工とは

塑性加工とは、材料の「塑性」という性質を利用して、材料を曲げたり、伸ばしたり、押しつぶしたり、絞ったりして製品を作り出す技術一般を示しています。

「塑性」について説明します。一般に材料に力を加えると、その力が小さい場合、力を取り除くと材料は元の形状に戻ります。この性質を「弾性」と呼びます。製品は、通常この変形・負荷の範囲で使用されなければなりません。その力がある限界(降伏と呼んでいます)を超えて作用すると、材料は元の形に戻らなくなります。この性質を「塑性」と呼びます。塑性により変形することを「塑性変形」と呼びます。

材料の形を変えることで、円柱や板状などの単純な素材形状から、複雑な形状の製品を作り出す技術が「塑性加工」です。

一般的な塑性加工技術は以下の通りです。こちらのページにて、冷間鍛造向けの応用事例をダウンロードいただけます

※「ウェットブラスト技報」等にて該当資料ご覧ください

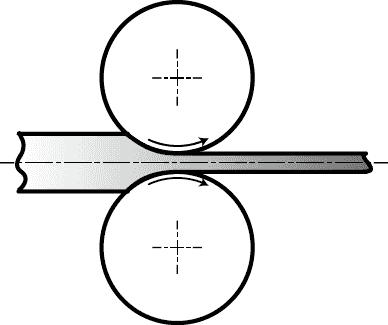

圧延

回転するロールの間に材料を通して、厚みや断面積を減少・変形させる加工。板材、形材、棒・線材、管材を成形する加工法。塑性加工用の素材を大量に高精度で高速に生産できます。

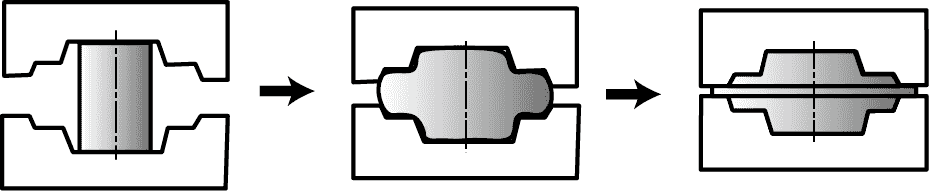

鍛造

工具、金型などを用いて、材料の一部または全体を圧縮または打撃することにより成形と鍛錬を行う加工法。

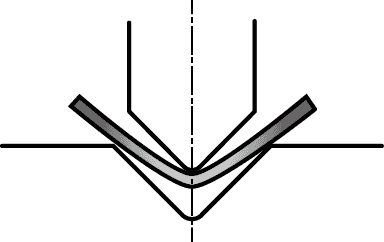

曲げ加工

板、棒、管などの素材に曲げ変形を与え、目的形状を得る加工法。

せん断加工

材料のある断面に局所的に大きなせん断変形を与え、目的の形状に切断分離する加工法。

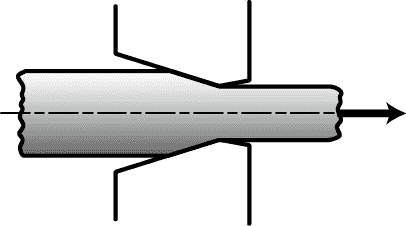

引抜き加工

ダイスを通して材料を引き抜き、細長い鋼線や電線用素材を製造する加工法。

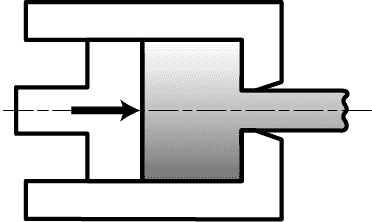

押出し加工

コンテナに入れた材料をダイスから押し出し、目的の断面形状に成形する加工法。引抜き加工は素材を引っ張るが、押し出し加工では素材に圧縮を加えます。

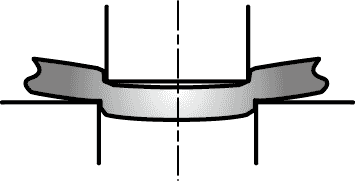

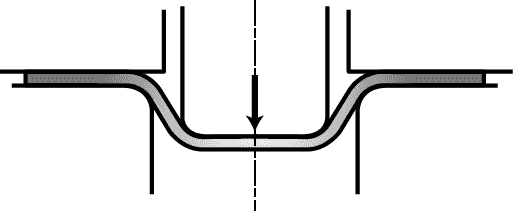

板成形

板状の素材から、工具(金型、ポンチなど)を用いて製品を成形する加工法。材料の変形の様式から、基本的には絞り、曲げ、張出し成形などに分類されます。 その他、スピニング加工(素材を回転させローラー状工具で素材を型に押し当てて成形)、鎚起(ついき)加工(手工業的につちで打ち出して成形)もあります。図は深絞りを示しています。

粉末成形

粉末素材を型内で焼結して成形する加工法。金属を焼結させる場合、「粉末冶金」とも呼んでいます。 セラミック製品の多くも、粉末素材から型内で焼結されて製造されます。

2. 冷間鍛造の潤滑

- 鋳造

- 溶接

- 接合

- 切削加工

- 付加加工(Additive manufacturing、 日本では3Dプリンター技術して知られている)

3.塑性加工の分類

- 熱間加工:材料の再結晶温度以上の高温で加工

- 温間加工:再結晶温度以下の温度で加工

- 冷間加工:材料を加熱せず室温のまま加工(加工中は変形と摩擦のために温度が上昇する)

材料は、高温では抵抗が減少し、延性が増加します。したがって、熱間加工では、大きな変形や複雑な形状の部品の製造が可能です。冷間加工は、寸法精度や表面状態の良い部品が製造できます。

4.塑性加工の特徴

- 材料歩留りが良好。

- 型を用いて形状を転写するため、生産性が高い。そのため大量生産向けである。

- 素材が塑性変形することにより、当初存在していた材料内部欠陥の消滅や、加工硬化による強度増加などの材料改善が見込める。特に、鍛造、押出し、圧延などでは、材料に静水圧が作用し、大気圧下に比べて大きな変形を与えることが可能になる。

- 型の精度や材料の充てんの程度で製品形状が決まる。

- 型のコストは大きい。そのため、型がなるべく長く保つようにする必要がある。また、型も金属なので、弾塑性変形するし、過大な負荷が作用すると疲労したり破壊したりする。素材は、型表面に接触しつつ移動するので、型表面の摩耗も型の寿命を左右する。

- 加工機械のコストは大きい。

5.塑性加工と機械加工の比較

変形させることにより製品を製造する「塑性加工」と、材料を除去することにより製品を製造する「機械加工」の特徴を比較してみます。

材料のコストについては、材料歩留りの高い塑性加工が優位です。 生産速度については、型の形状を転写していく塑性加工が機械加工に比べて優位です。ただし、機械加工装置の高性能化が近年著しく、両者の差はどんどん小さくなっているのが現状です。 製品精度については、機械加工が優位です。塑性加工では、非常に高い精度を出すのはまだまだ課題があります。ただし、多くの部品は塑性加工でおおよその形状を作り、その後機械加工により寸法精度や表面加工を行います。

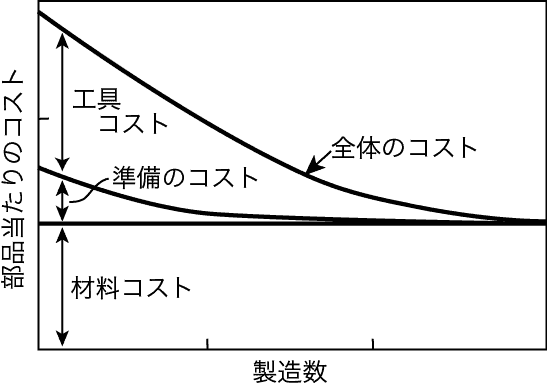

型を使うので、塑性加工は少量生産に向きません。塑性加工におけるコストの割合の模式図は下記のようになります。大量に作ることで、型費の割合が減少します。そのため、型設計は、塑性加工において最も重要な技術の一つです。経験とともに、現在ではコンピューターシミュレーションが多用されます。また、形材料やコーティングの進化も大きな影響を与えています。

参考文献

- ^ 河合望:新版塑性加工学、(1988)、朝倉書店.

- ^ 長田修次・柳本潤:基礎からわかる塑性加工(改訂版)、(1997)、コロナ社.

- ^ 日本塑性加工学会:塑性加工入門、(2007)、コロナ社.

- ^川並高雄ほか:基礎塑性加工学(第3版)、(2015)、森北出版.

著者紹介

早川 邦夫 - 静岡大学 教授

学術院工学領域 - 機械工学系列

創造科学技術研究部 - エネルギーシステム部門

大学院総合科学技術研究科工学専攻 - 機械工学コース

工学部 - 機械工学科

関連ページ

当ページに関連する導入事例および装置は以下となります。