第3回 冷間鍛造における環境対応型潤滑剤

「塑性加工ゼミ」第3回は、ボンデ処理に代表される化成皮膜潤滑処理や、化学的処理を行わない環境対応型潤滑剤等の潤滑処理の種類やプロセスをご紹介いたします。

1. 冷間鍛造の潤滑

冷間鍛造では、素材と工具の間に大きな面圧が発生し、その条件下で素材と工具表面の相対すべりが発生します。

表1は、冷間鍛造におけるトライボロジー的特徴をまとめたものです。

こちらのページにて、冷間鍛造向けの応用事例をダウンロードいただけます

※「ウェットブラスト技報」等にて該当資料ご覧ください

表1 冷間鍛造における摩擦条件

| 条件因子 | 値 |

| 面圧 p [MPa](面圧と降伏応力との比 p/σY) | 100〜3000程度(1〜5程度) |

| 加工速度v [mm/s](相対すべり速度vR [mm/s]) | 1〜100のオーダー(0〜100のオーダー) |

| 摩擦面温度 T [°C] | 室温〜400程度 |

| 被加工材の加工後と前の表面積の比 A/A0 | 1〜100のオーダー |

2. 冷間鍛造の潤滑

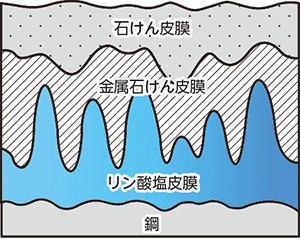

鋼の冷間鍛造の潤滑処理として、リン酸塩皮膜+金属石けんによる化成処理が多用されています。一般的に「ボンデ処理」と呼ばれています。 リン酸塩皮膜は密着性が強く、大きな変形により素材表面が大きく拡大してもその変形に追随して、金型と素材の金属同士の直接接触を防ぐ効果が大きいという特性があります。ただし、この皮膜だけではすべり性はないので、その上に一般的にはナトリウム石けんを処理します。 図1は潤滑剤の模式図です。

図1 化成皮膜潤滑層の模式図

図1 化成皮膜潤滑層の模式図鋼以外の金属材料にも、化成皮膜潤滑処理があります。 ステンレス鋼ではシュウ酸塩皮膜、アルミニウム合金にはフッ化アルミ系皮膜、銅合金には亜酸化銅皮膜、チタン合金にはフッ化チタン系皮膜が用いられます。 潤滑剤として優秀な化成皮膜処理ですが、工程は複雑でコストがかかります。また、処理中に多くの廃水や産業廃棄物が発生します。 表2は、一般的なリン酸塩皮膜+金属石けん処理手順と排出される環境負荷物質を示します。

表2 一般的なリン酸塩皮膜+金属石けん処理工程

| 工程 | 環境負荷物質排出 |

| ①ショットブラスト | |

| ②アルカリ脱脂 | 廃液 |

| ③水洗 | 排水 |

| ④酸洗 | 廃液 |

| ⑤水洗 | 排水 |

| ⑥下地被膜(ボンデ処理) | 廃液、廃棄物 |

| ⑦水洗 | 排水 |

| ⑧潤滑被膜(リューベ) | 廃液 |

| ⑨乾燥 |

近年では、化学的処理を行わず塗布と乾燥のみで冷間鍛造に使える潤滑剤、「環境対応型潤滑剤」とか「一液型潤滑剤」と呼ばれる潤滑剤の開発が日本を中心に行われています。 化学反応を用いないので、反応条件の厳密な管理が不要で、環境負荷が大きい物質の排出量の大幅な削減、処理工程の短縮、処理設備の大幅な簡略化が可能になります。 また、生産拠点のグローバル化が大勢である現状では、新設工場に環境に悪影響を及ぼす装置の導入は困難ですが、この潤滑剤はそのような問題は小さいので、グローバル化にも好適です。

しかし、冷間鍛造における潤滑剤に要求される性能は高く、現状では、「リン酸塩皮膜+金属石けん処理」に完全に取って代わりうる環境対応型潤滑剤は開発途上です。 今後の開発では、潤滑剤だけでなく、その塗布方法、ショットブラストなど素材の前処理、サーボプレスを活用したストローク制御など、冷間鍛造のための潤滑をトータルで考える必要があります。

3.環境対応型潤滑剤

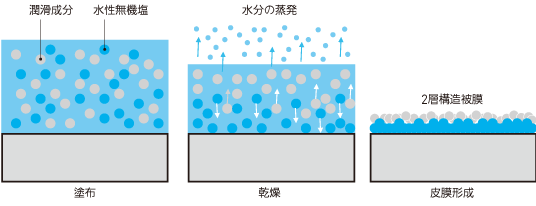

日本パーカライジング社の一工程型潤滑剤は図2のような構造を有しています。 水溶性である無機酸のアルカリ金属塩を皮膜の主成分とし、無機系、有機系の各種潤滑成分が膜中に分布している構造です。無機酸のアルカリ金属塩は、鋼材表面への親和性が良く強固に付着するとともに、摩擦面環境の圧力と熱への耐性にも優れており、被加工材表面を物理的に保護する役割を持っています。これは、ちょうどリン酸塩皮膜の役割を果たします。 環境対応型潤滑剤では、素材に物理的あるいは分子間力により素材と強固に結合し、冷間鍛造における高い面圧と大きな相対すべりにも金属表面が露出しないように工夫がなされています。

図2 一工程潤滑システム(日本パーカライジング社製 PULSシステム)

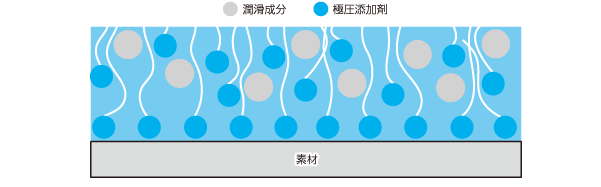

図2 一工程潤滑システム(日本パーカライジング社製 PULSシステム)大同化学工業社の一液型潤滑剤は、素材と吸着しやすいリン系極圧添加剤とエマルションの潤滑成分を組み合わせた「アクアルブ」を開発しています。 図3は、潤滑剤が素材に吸着する様子の模式図です。

図3 吸着しやすい極圧添加剤を用いた環境対応潤滑剤(大同化学工業社製 アクアルブ)

図3 吸着しやすい極圧添加剤を用いた環境対応潤滑剤(大同化学工業社製 アクアルブ)メックインターナショナル社は「メックホーマット」を開発しました。有機イオウ化合物などの金属錯塩を用いています。

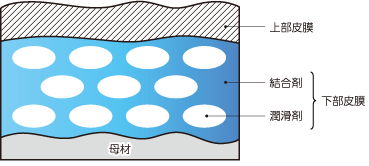

アイルブ社は、化成皮膜+石けん潤滑剤をベースに、塗布処理を2回実施する、「2液2層型環境対応潤滑剤」を開発しました。

図4は、2液2層型環境対応潤滑剤の模式図を示します。下部皮膜が母材と強固に結びついて焼き付きを防ぎます。一方、上部皮膜は摩擦を低減します。上部皮膜に金属石けんを用いることで、防湿性が樹脂をベースとする潤滑剤より高いという特徴もあります。

図4 2液2層型環境対応潤滑剤(アイルブ社)

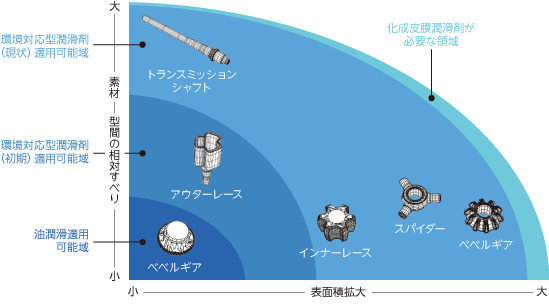

図4 2液2層型環境対応潤滑剤(アイルブ社)最後に、図5は鍛造部品の製造上の表面拡大と相対すべり距離の程度を部品毎に示した図です。 図中には、PULSの対応範囲も描かれています。当初の環境対応型潤滑剤は、シャフトや等速ジョイントのアウターレースやインナーレースなどには対応できましたが、それ以上の表面拡大やすべり距離を持つような部品では化成皮膜型の潤滑剤が必要でした。その後開発が進み、その適用範囲は拡がってきています。 今後は、ベベルギアなどの閉塞鍛造への適用を視野に入れた開発が進められています。

図5 加工難易度と使用される潤滑剤

図5 加工難易度と使用される潤滑剤参考文献

- ^ 日本塑性加工学会 編:新塑性加工技術シリーズ 鍛造 —目指すは高機能ネットシェイプ—,(2018),コロナ社.

- ^ 日本塑性加工学会 編:塑性加工技術シリーズ プロセストライボロジー,(1993),コロナ社.

- ^ 日本塑性加工学会 編:塑性加工便覧,(2006),コロナ社.

- ^ 樫村徳俊,小田太,竹内雅彦,河原文雄,尾嶋平次郎,伴野満:簡易設備・短時間処理可能な冷間鍛造用水溶性潤滑剤の開発,第196回塑性加工シンポジウム予稿集,pp. 45-52,(2000),日本塑性加工学会.

- ^ 清水秋雄:21世紀を支える冷間塑性加工のための潤滑技術,日本パーカライジング技報,No.20,pp. 33-39,(2008).

- ^ Gariety, M., Ngaile, G., Altan, T.:Evaluation of new cold forging lubricants without zinc phosphate precoat. International Journal of Machine Tools & Manufacture, Vol. 47, pp. 673-681,(2007).

- ^ Groche, P., Zang, S., Hayakawa, K.:State of the art in phosphate-free lubrication in cold forging, Proceedings of the 48th ICFG Prenary Meeting (ICFG2015), pp. 77-90,(2015).

著者紹介

早川 邦夫 - 静岡大学 教授

学術院工学領域 - 機械工学系列

創造科学技術研究部 - エネルギーシステム部門

大学院総合科学技術研究科工学専攻 - 機械工学コース

工学部 - 機械工学科

関連ページ

当ページに関連する導入事例および装置は以下となります。