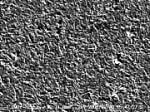

表面粗さのバラつき(1)

ブラスト処理後には表面粗さの計測数値はすべて同一ではなく、ある範囲内でのバラつきを生じていることをご説明します。

表面粗さのバラつきが生じる理由

1 |

研磨材そのものが持つ粒度分布の影響 |

2 |

被加工面のバラつき(処理前の表面粗さのバラつき) |

3 |

ブラストガンの加工バラつき |

粒度分布のバラつきについてのキーワード

粒度分布を

1)シャープにコントロールする

2)最大径からある割合を上限カットする

場合、このバラつき度合いは小さくなる。

※例えば、被加工面にバフ研磨やラップ研磨をおこなって平滑な状態にし、粒度分布をすべて同じ大きさに揃えた粒子でブラスト加工した場合、ある粗さを示す基準片にもなりうると考えられる。

※例えば、被加工面にバフ研磨やラップ研磨をおこなって平滑な状態にし、粒度分布をすべて同じ大きさに揃えた粒子でブラスト加工した場合、ある粗さを示す基準片にもなりうると考えられる。ウェットブラストに関するご相談は、お気軽にお問い合わせください。

お電話でのご依頼・お問い合わせは

受付時間 8:30-17:30

(祝日営業、土日・弊社指定日休業)