ウェットブラストの進化の物語 第4話

著:代表取締役/松原幸人

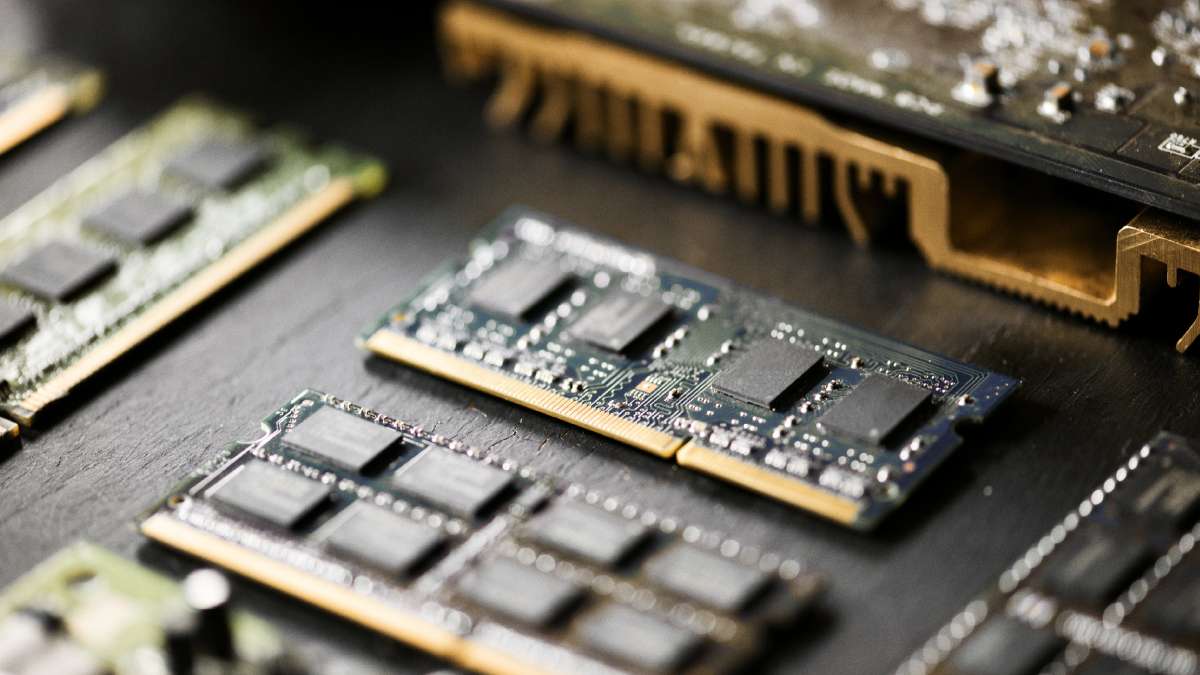

電子部品と薬品レス

金属の表面洗浄という用途を確立したウェットブラストですが、次第に別の用途にも使われるようになっていきます。

ICのバリ取り、つまり、半導体デバイスの樹脂封止後に発生する樹脂バリ(フラッシュバリ)の除去です。

半導体デバイスは、IC・LSIの集積回路やディスクリートなどの単一機能部品を指しますが、一様に、静電気や強い衝撃に弱い精密な電子部品です。

この静電気、そして衝撃という点で、ウェットブラストは非常に有効でした。

まず、加工要素に液体を含むウェットブラストは、上記のような精密電子部品が苦手とする静電気を発生させません。液体の導電性による除電が行えるためです。

乾式ブラストの場合、静電気は様々な摩擦により発生し、問題となるケースが少なくありません。粉塵爆発の原因にもなる要注意点のひとつですが、ウェットブラストでは上述したように静電気が発生しません。

またウェットブラストは、ただでさえ乾式ブラストが使用できない非常に小さい研磨材を使用でき、対象にダメージを与えず処理を行えるという特長を持っていますが、さらに、その研磨材の素材に柔らかいプラスチックを用いることで、衝撃に弱いICへのダメージを最小限に抑えてのバリ取りを可能としました。

このウェットブラスト最大のメリットは、さらに小型化・精密化が進む電子部品に対して、今後いっそう優位性を持つでしょう。

こうした適合性から、電子部品の樹脂バリ取りへのウェットブラスト応用は進みました。

静電気を発生させず、ダメージを与えずに行える処理は、そのクリーニング性能の高さや外装めっきの密着性を強化する効果もあり、次第に必須プロセスの一つとなっていきます。

そしてこの「樹脂バリ除去用途」が浸透しはじめるのと同じ頃、ウェットブラストは「ワイヤーボンディング時の回路との密着性向上」にも用いられるようになり始めます。

接着を良くするには、接着面の洗浄が重要です。しかし、製造工程の中では必ず、電子デバイス表面に様々な汚れが付着するため、洗浄が必要となります。

そして、その汚れを除去する工程は、一般的には薬品処理が用いられます。

薬品による洗浄では、薬品と汚れとの相性を考慮しなければなりません。

つまり、その汚れがなんであるかの特定と、特定された汚れに対する洗浄のノウハウが必要となります。

さらに、日進月歩で進化し増えていく素材やめっきの種類に対応し続ける必要もありました。

これに対し、ウェットブラストは汚れの種類を問いませんでした。

物理洗浄であるため、様々な被加工物、様々な汚れにオールマイティに対応できたからです。

そしてそれが多くの場合、ボンディング時の密着性向上のためにウエットブラストを採用する最大の決め手となり、この用途に次第にウエットブラストが用いられるようになっていきます。

さらに、従来の薬品洗浄は「人体への危険性・環境負荷」という問題を有しました。

生産現場における安全性や環境負荷への関心の高まりが、「人体に危険な劇薬を用いずに精密な洗浄を行いたい」というニーズとなり、薬品を用いないウェットブラストの採用を進めることになります。

しかしウェットブラストが有効であることは明確ながら、現時点では、いまだメジャーな工法とは言い難い位置付けにあります。

最大の理由は、コストの高さでしょう。

また、運用の難しさもあります。ウェットブラストという稀有なシステムを安定して稼働させるには、そのためのノウハウが必須となるからです。

そのためウェットブラストは、重要度が極めて高いケースや、非常に品質要求度が求められるニッチな市場に採用が限定されています。

マコーの努力がまだまだ足りない、そう思わざるを得ない現状です。

・・・

さて、第4話「電子部品と薬品レス」、最後までお読みいただきありがとうございました。

第5話は「ゼロエミッション」です。

マコーが、ウェットブラストにおいて「廃棄物を無くす」という、大きなテーマを掲げる話です。

ウェットブラスト進化の物語 第5話「ゼロエミッション」はこちらから

https://www.macoho.co.jp/column/history/a30/