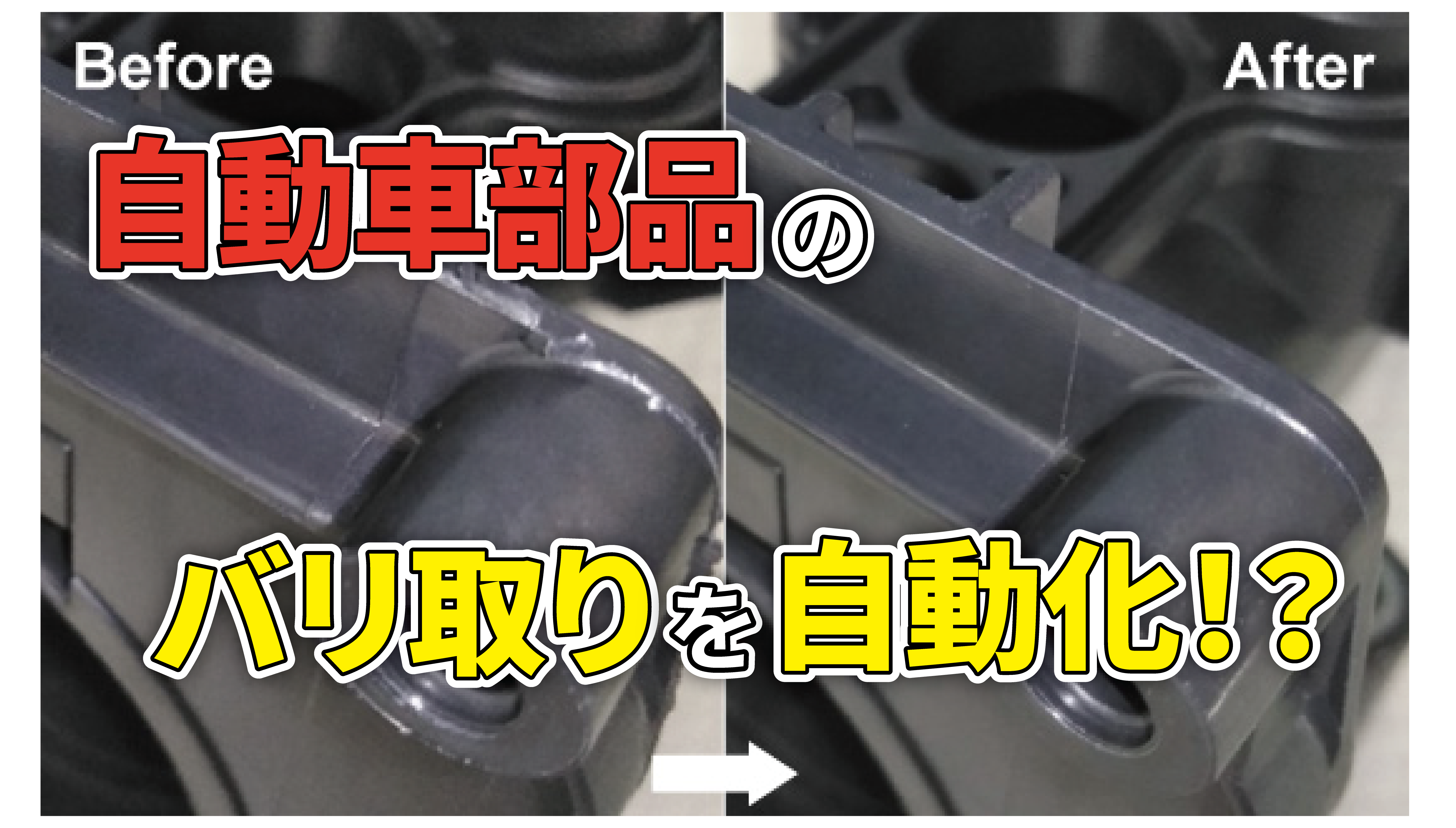

自動車部品のバリ取りを革新する ― (3) ウェットブラストによる自動化の提案

はじめに - 自動車部品のバリ取りにおける省人化・生産性向上

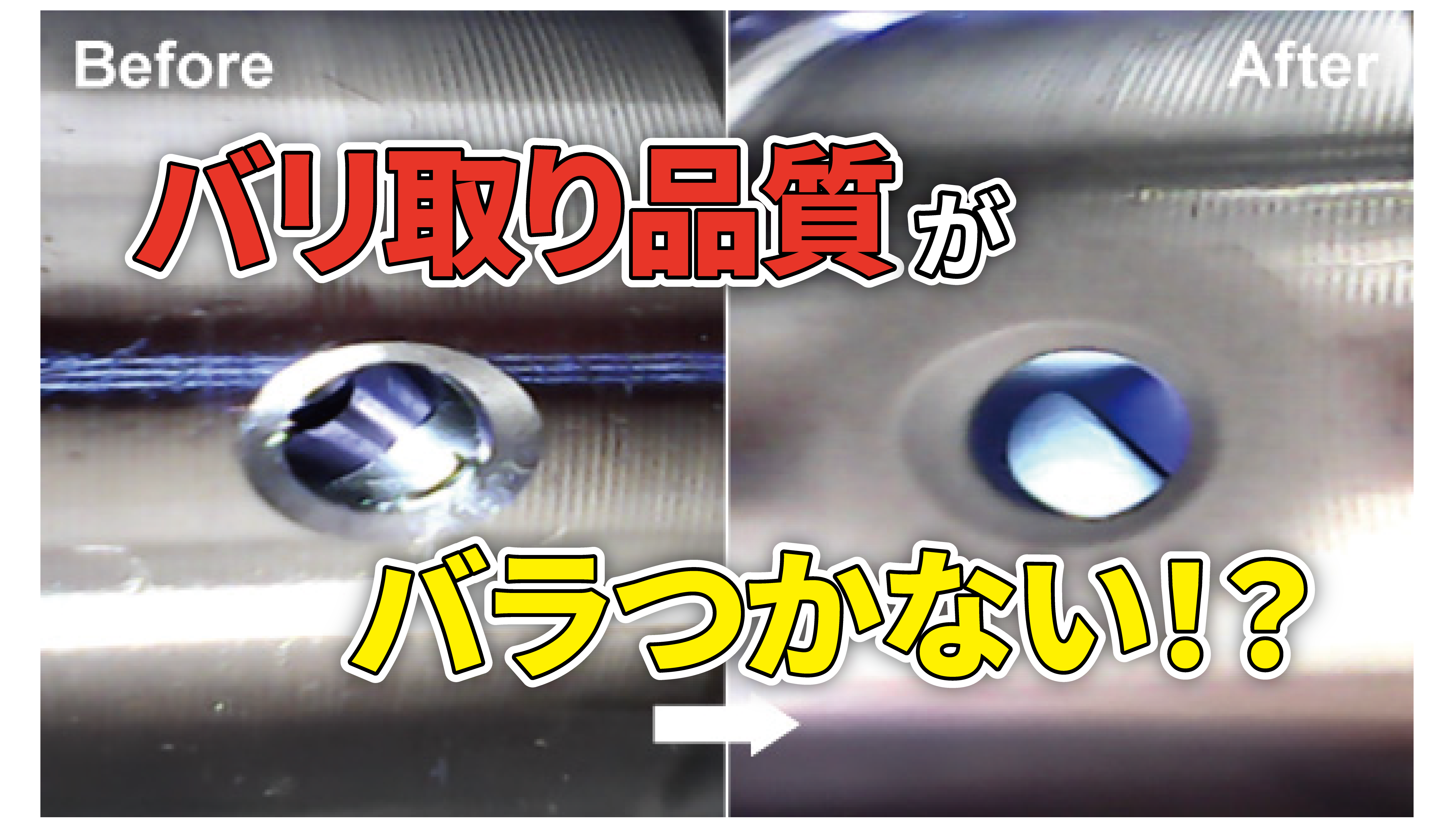

自動車部品の製造現場では、バリ取り工程の省人化・自動化が大きな課題となっています。特に金属切削加工後に発生する微細バリや返りバリは、品質不良・組付け不良・安全性低下の原因となるため、確実な除去が不可欠です。一方で、従来のバリ取り工程は工具状態による生産性・品質のばらつき、粉塵飛散による安全性を含めた作業環境問題を抱えていました。また後工程の検査を削減・省略できないことも大きな課題となっています。

こうした課題に対し、当社が提案しているのがウェットブラストによるバリ取り工程の自動化です。本コラムでは、省人化と生産性向上、さらに環境問題の解決を同時に実現するウェットブラスト技術を解説します。

1.なぜ自動車部品のバリ取りは省人化が難しいのか

自動車部品は形状が複雑で、以下のような特徴があります。

- 孔・溝・交差部などバリが残りやすい部位が多い

- 製品サイズ・形状のバリエーションが多い

- 微細バリでも異音・摩耗・組付け不良につながる

従来方式によるバリ取り工程では、

- 工具状態により仕上がりが異なる

- 部品形状に合わせた専用工具が必要

- バリ取り工程における加工時間が長い

- 安全リスク・粉塵問題がある

- 品質のばらつきにより全数検査・目視確認が必要となり、検査工程を省略不可

といった課題が顕在化しており、結果として、自動化が難しい工程と考えられてきました。

2.ウェットブラストが「バリ取り工程の自動化」に適している理由

①専用工具(工具を押し当てて除去する方法)を必要としない遊離砥粒加工

- 投射材の衝突でバリを除去する遊離砥粒加工のため、専用工具の準備や段取り替えが不要

- 部品形状に沿ったバリ取りや、バリ取り工具の入らない貫通孔交差部のバリ取りが可能

- 投射材管理の自動化、適正化によって、再現性の高い仕上がり

一方で、部品形状に沿った加工となるため、根元の厚いバリを均して除去するような効果は得られない点は注意が必要です。

➁インライン化しやすい(前脱脂を簡略化可能、粉塵発生源に該当しない工法)

- 湿式工法のため、対象部品を完全に前脱脂することなくバリ取り可能

- 粉塵発生源に該当しない工法(集塵機不要)であるため、工程に組み入れやすい

- 周辺への粉塵飛散が抑えられるため作業環境が良く、ロボットハンドやコンベアともインライン化しやすい

- 必要なサイクルタイムに合わせて、複数ノズルによる同時処理も構成可能

③幅広い投射材の選択範囲

投射材材質(セラミック、ガラス、金属、樹脂、種子等)と粒径(数ミクロン~数百ミクロン)の選択が可能。

(対象部品の材質や、表面粗さや仕上がり外観などの要求仕様に合わせて選択可能)

3. 適用事例

対象ワーク:外形φ200mm × t20mm リング形状品

適用工程:機械加工後のバリ取り(半自動化へ展開)

処理時間:従来工程20分 → ウェットブラスト自動化後、2分に短縮 (約90%の工数削減を達成)

【その他の適用事例】

- 自動車・航空関連精密部品【導入実績:クランクシャフト、ジェネレータローター】

- 金属切削加工品【導入実績:ホブカッター】

4. まとめ - 自動車部品のバリ取りは「自動化前提」へ

自動車業界では今後も、

- xEV化による部品形状や材質の変化

- 生産量変動への柔軟対応

- 人手不足の深刻化

- 海外を含めた生産拠点の多角化

が進むと予想されます。

「仕上がり品質を担保しながら、省人化と生産性向上する」という次世代の製造現場に向け、ウェットブラストによるバリ取り工程の自動化を提案いたします。

以上

また、ウェットブラストの原理やシステムについての資料は、以下のリンクよりダウンロードが可能です。

✎ 著者情報

営業部 営業技術課 駒澤 祐樹