自動車部品のバリ取りを革新する ― (1) ウェットブラスト技術がもたらす3つの価値

はじめに - 自動車部品のバリ取りにおけるウェットブラスト

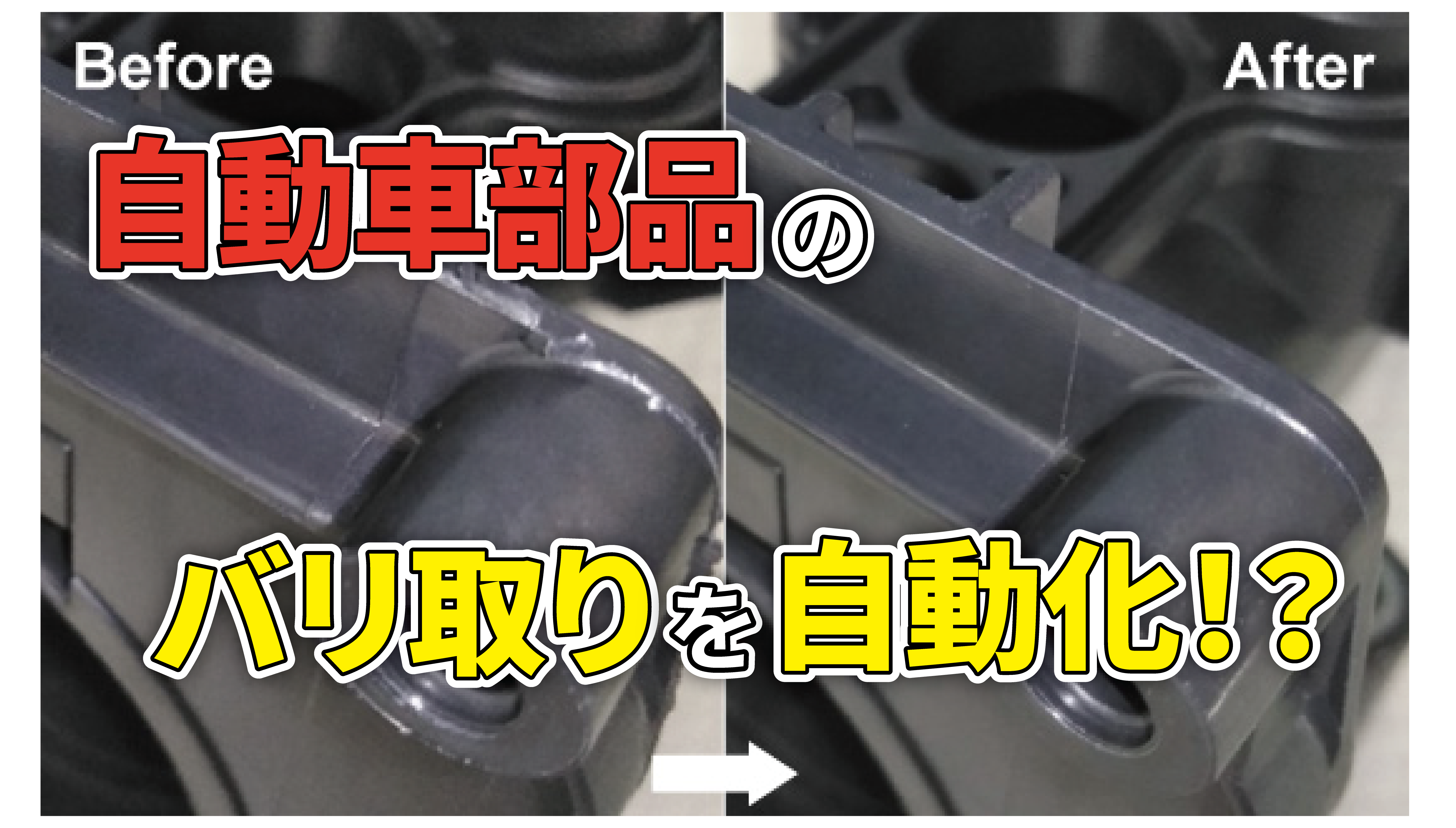

自動車部品の品質要求が一段と高まる中、バリ取り工程は製品性能・信頼性を左右する重要な仕上げプロセスです。従来の手作業や機械ブラシを用いた方法では、品質バラツキ・工数負担・粉塵対策などの課題が避けられませんでした。こうした課題を解決する技術として、近年注目されているのがウェットブラストによる自動バリ取り工法です。

当社のウェットブラスト装置は、「安定品質」・「省人化」・「インライン化」という3つの価値を中心に、自動車製造現場で高い評価を得ています。

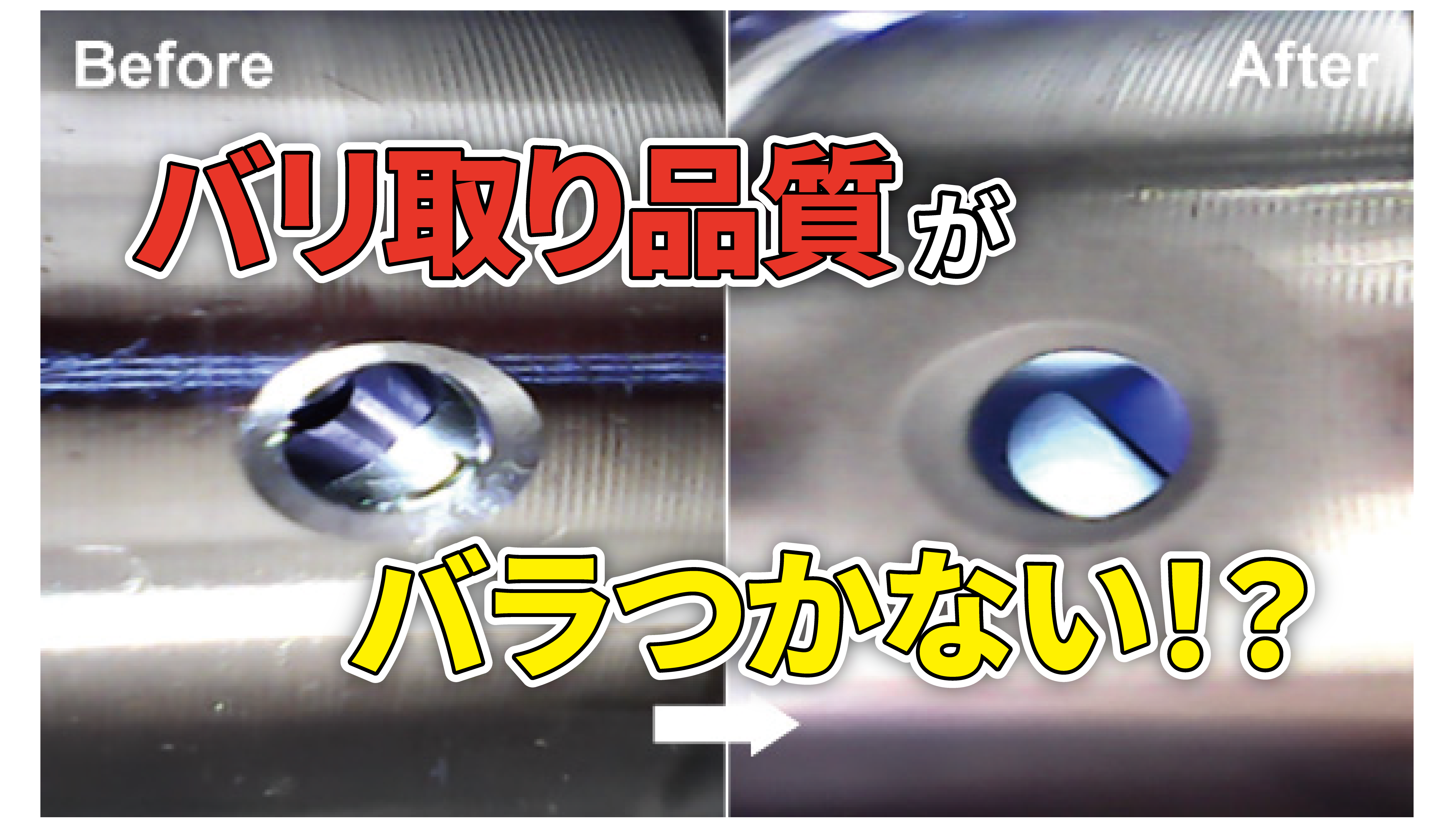

1. 仕上がり品質のバラツキを排除 ― 技量に依存しない安定プロセス

ウェットブラストは、投射材を水とともに圧縮空気や機械的な羽根車の遠心力を用いて高速に投射し、均一なエネルギーでワーク表面を処理する工法です。

このプロセスの最大の利点は、作業者の技量に左右されない安定した品質を実現できる点にあります。

- 手作業やブラシ方式のような、工具摩耗・押し付け圧・角度などによるバラツキが少ない

- 工具・ブラシ類を使用しないため、工具管理や摩耗による品質変動が発生しにくい

- 日常管理は研磨材濃度の管理のみでシンプル

結果として、寸法精度・表面粗さ・エッジ形状が安定し、品質保証が容易になることが大きなメリットです

2. 省人化と生産性向上 ― ロボット連携で大幅な工数削減を実現

ウェットブラストは自動化との相性が極めて良く、ロボットによるワーク投入・排出にも対応可能です。

そのため工程全体の省人化が進み、安定稼働のライン構築が可能になります。

さらに、自動化によるバリ取り工程の処理時間の大幅短縮も大きなメリットです。

★当社実績:20分 → 2分へ短縮(90%削減)

(外形φ200mm×t20mm程度のリング形状品の機械加工後のバリ取り)

これは「持ち替えや姿勢変更が不要」「噴射エリアを制御することでムラなく短時間処理できる」といった特徴によるものです。

作業工数削減と品質安定化の両立により、“人に依存しないバリ取り工程” を実現します。

3. インライン化を容易にするクリーンな工法 ― 粉塵レスで専用設計にも対応

ウェットブラストは水を媒体とするため、乾式ブラストのような粉塵発生がほとんどありません。

この特性により、

- 既存の製造ラインへ容易に組み込み可能

- 周辺設備への粉塵汚染リスクが低く、クリーンな環境を維持

- お客様の工程・ワーク形状にあわせた専用設計が可能

という、ライン構築面でのメリットが大きくなります。

粉塵対策が不要となることで、工場全体の環境改善・設備保全にもつながり、“工程に組み込みやすいバリ取り技術”として評価されています。

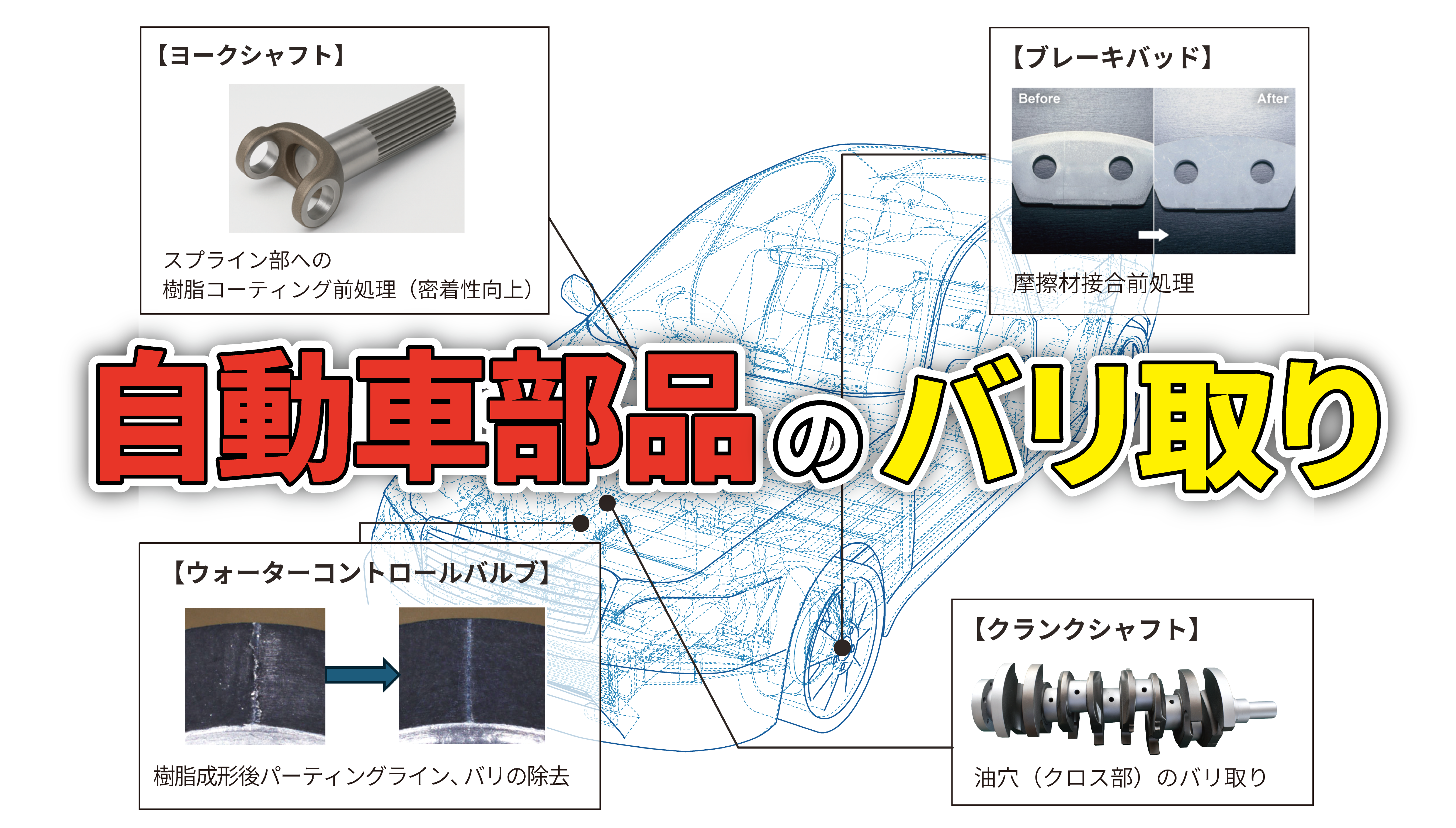

4. 対応可能なワーク範囲 ― 金属から樹脂まで幅広く

ウェットブラストは、機械加工品に限らず多様な材料に適用できます。

- 鉄・ステンレスなどの金属部品 ☞ 導入事例:機械加工(穴加工)後の内部バリ取り

- アルミ・銅・真鍮などの非鉄金属

- 樹脂成形品(ダメージレス処理が可能) ☞ 導入事例:樹脂製マニホールドのバリ取り

自動車部品では、エンジン・トランスミッション・ブレーキ部品、樹脂ハウジング、電装周辺部品など、幅広い製品に採用されています。

5. まとめ ― バリ取りの品質・効率・ライン化を一挙に改善

ウェットブラスト装置によるバリ取りは、

- 品質バラツキゼロへ(自動・均一処理)

- 周辺設備への粉塵汚染リスクが低く、クリーンな環境を維持

- インライン化が容易(粉塵レス・専用設計可)

という、工程改善効果の非常に高い技術です。

自動車部品のバリ取りで課題をお持ちの方、「品質」「生産性」「省人化」の同時改善を検討されている方は、ぜひ当社にご相談ください。

また、ウェットブラストの原理やシステムについての資料は、以下のリンクよりダウンロードが可能です。