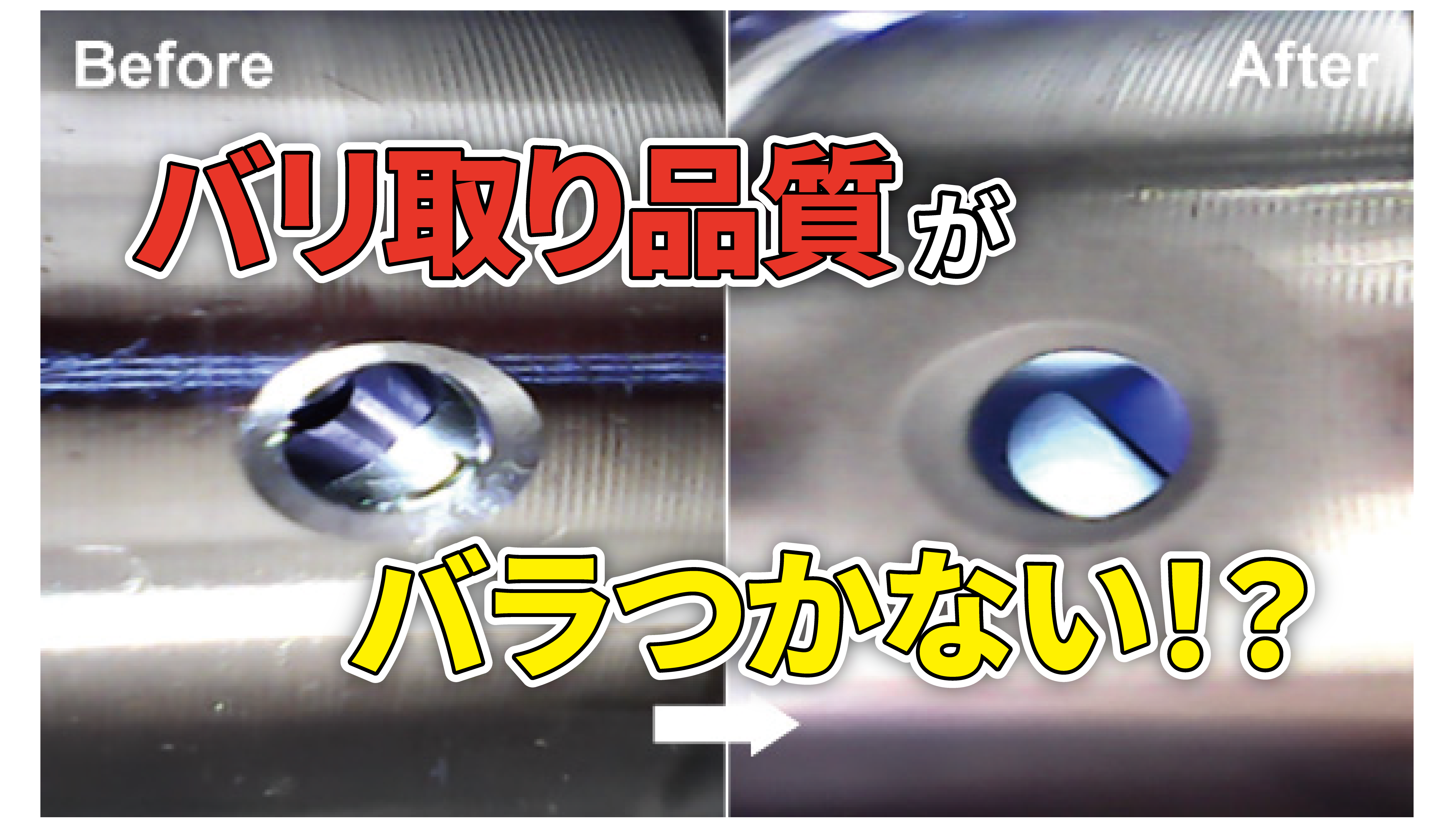

自動車部品のバリ取りを革新する ― (2) 仕上がり品質の安定性が生む価値

はじめに - 自動車部品のバリ取り工程における「仕上がり品質のバラつき」

自動車部品のバリ取り工程では、「仕上がり品質のバラつき」をいかに抑えるかが、重要テーマのひとつです。

従来方式では、工具状態や作業者スキルに影響されやすく、寸法精度やエッジ形状のバラつきが品質リスクになります。

こうした課題に対し、ウェットブラストは、“スラリー(投射材+水)を一定条件で投射する”という物理的に安定した加工方式のため、このような要因がほとんど入り込まず、ほぼ同一条件でバリ取りが可能であり、工程そのものの“安定性”を高める工法として高く評価されています。本コラムでは、その理由を大きく2つの観点から解説します。

1. 工具不要で摩耗なく、複雑部も均一加工が可能

従来のバリ取りで生じるバラつきは、主に次のような“人依存・工具依存の要因”が原因としてあります。

- 交換のタイミングの判断が難しい

- 摩耗状態により仕上がりが変化する

- 工具管理が手間になっている

- 摩耗差によりライン内でムラが出る

- 工具長さ、加工範囲不足により、バリに届かない(加工できない)

ウェットブラストは、工具・ブラシを使わないため、工具摩耗・管理不良による品質変動、同時に穴部や隙間、段差に対する加工不足・不良が発生しにくいです。

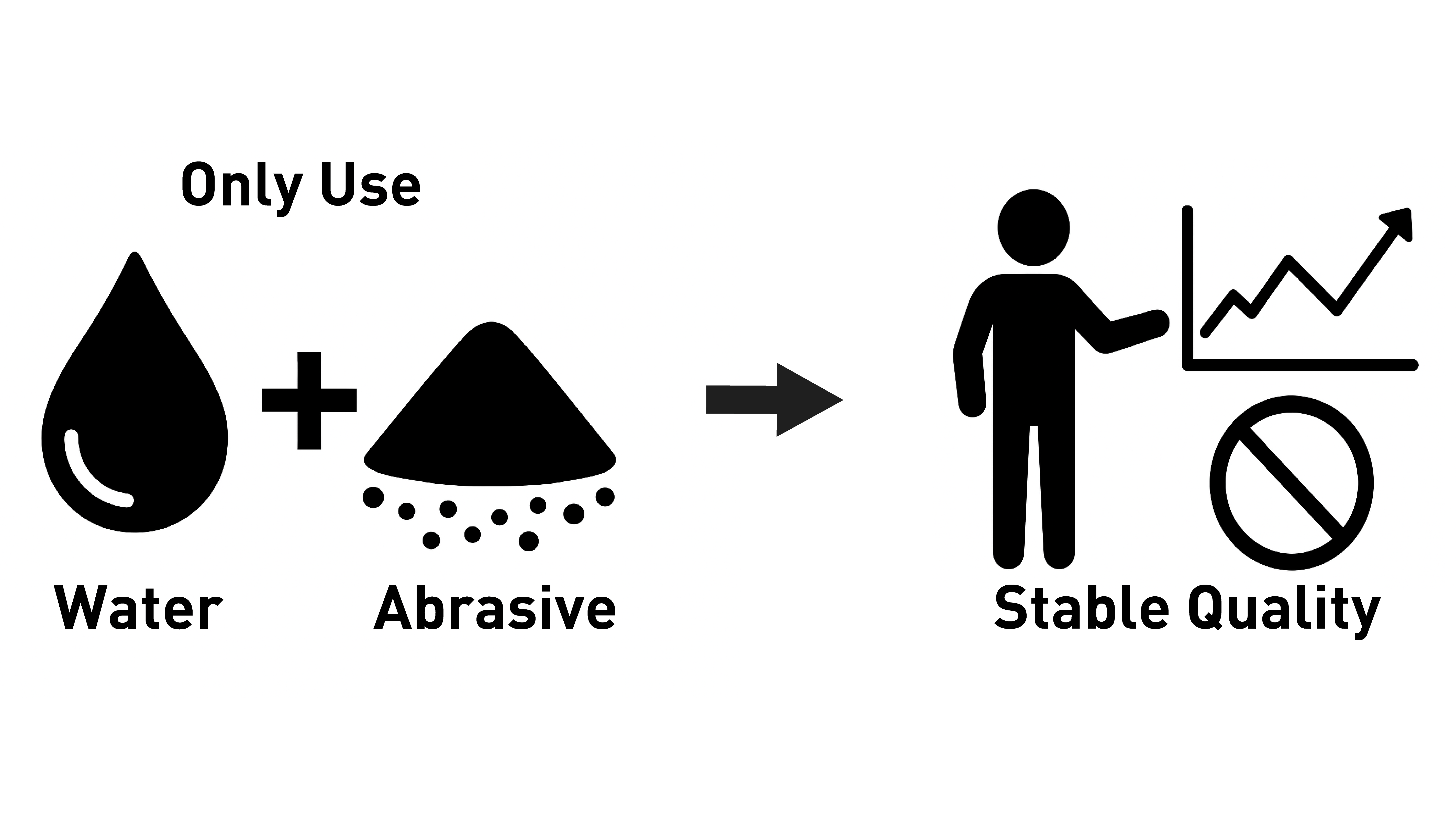

使用するのは水と投射材のみであり、投射条件を一定に保つことで、長期間にわたり加工品質が安定する、品質変動要因が少ない工法です。

2. 日常管理は「投射材の濃度」のみ。シンプルで安定した品質維持が可能

ウェットブラストの日常的な品質管理は非常にシンプルです。

基本的には “スラリー濃度(投射材濃度)を適正値に保つこと”で品質が維持できるため、管理負荷が軽く、再現性の高い工程として運用できます。(自動濃度管理も可能)

スラリー(投射材)濃度の他、以下の条件を満たすのみで、加工結果は高い再現性を維持できます。

- ポンプ圧及び投射エア圧の適正値管理(モニタまたは表示器により管理)

- 搬送速度(あるいは加工時間)・ノズルの投射距離と角度の管理(機器内で設定されている)

つまり、“人の技能に依存せず、安定した量産工程として構築が可能”であるということです。

3. 結果:バリ取り後の状態・表面粗さが安定し、品質保証が容易に

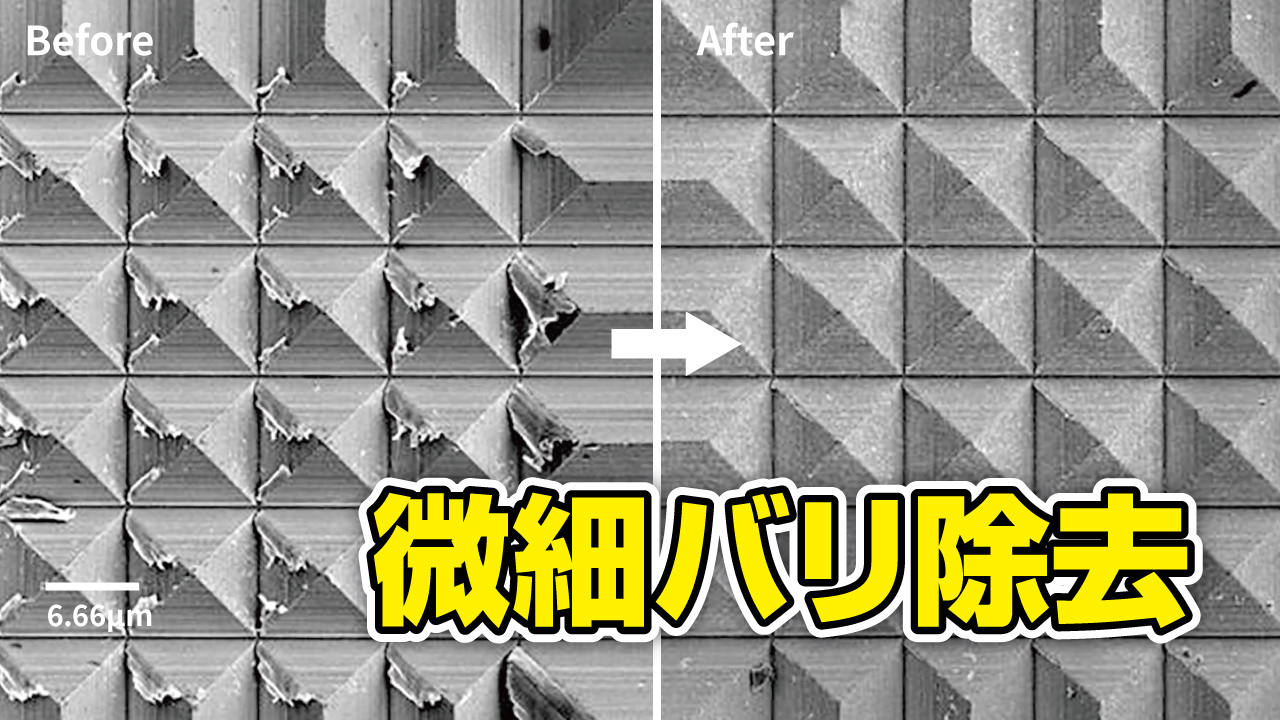

結果として、ウェットブラストによるバリ取りでは、品質面で下記のような大きなメリットが得られます。

- バリ取り後の状態が安定、丸め過ぎ・削り過ぎが起きにくい

- 表面粗さがある範囲内で維持される

- 結果としてエッジ形状が安定(複雑形状であっても)、決められた寸法精度が安定する

これらは量産部品における品質保証の容易さに繋がり、最終的には不良率の低減・工程の標準化・生産性向上という大きな価値をもたらします。

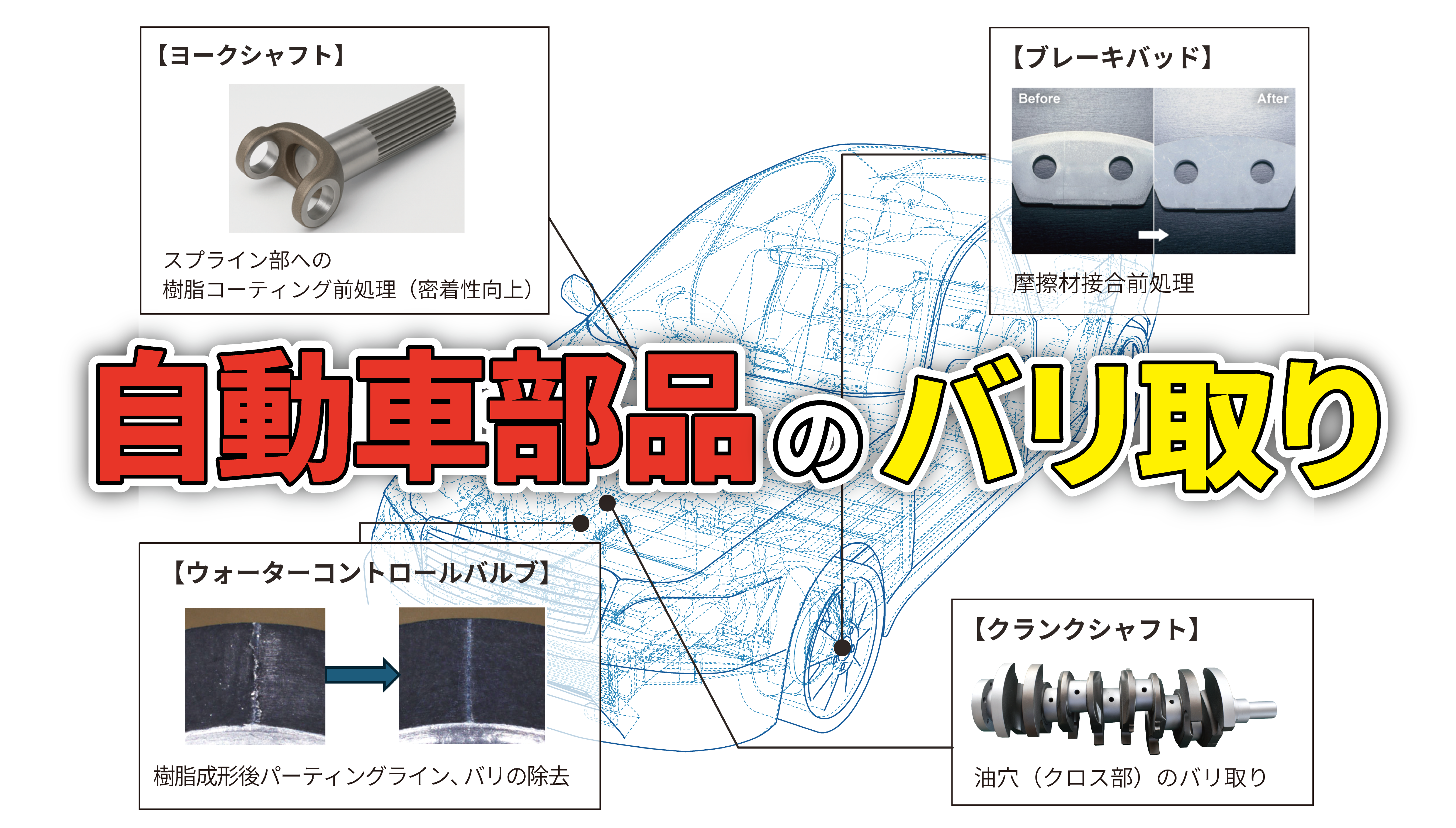

4. 主な適用事例

- 自動車・航空関連精密部品【導入実績:クランクシャフト、ジェネレータローター】

- 金属切削加工品【導入実績:ホブカッター】

5. まとめ

ウェットブラストは、「バリを取ること」だけでなく「仕上がり品質を安定させること」に強みを持つ工法です。

自動車部品製造のように、高い再現性・工程の安定・品質保証が求められる領域では、ウェットブラストが大きな効果を発揮します。

自動車部品のバリ取りで課題をお持ちの方、仕上がり品質の改善を検討されている方は、ぜひ当社にご相談ください。

✎ 著者情報

営業部 営業技術課 駒澤 祐樹