樹脂・金属の精密バリ取り

加工内容

- 粗す

- 洗う

- 削る

軟質・極小研磨材で、

微細なバリをダメージレス除去。

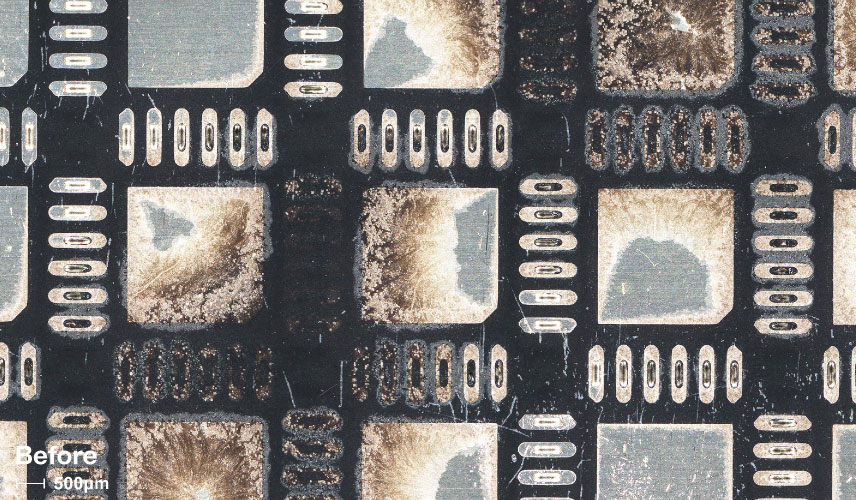

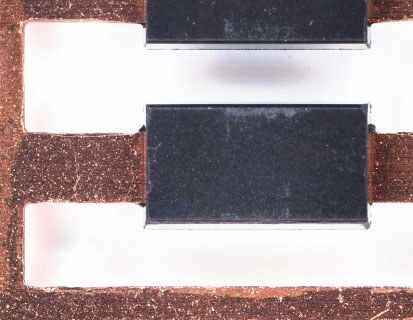

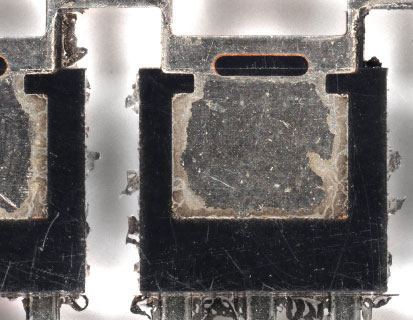

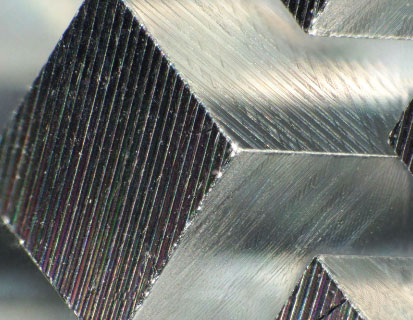

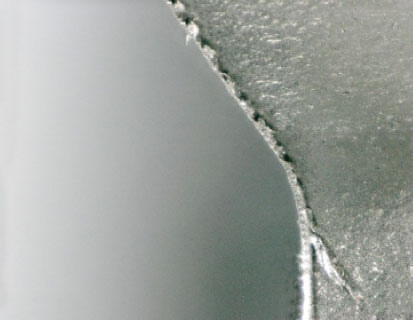

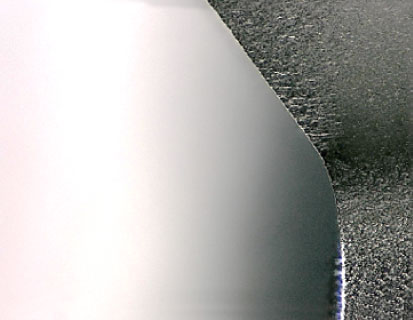

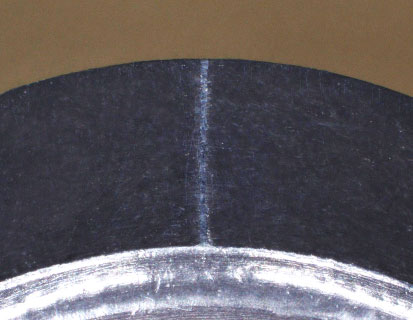

ウェットブラストによる、ヒートシンクの樹脂バリの除去後表面。処理前表面はページ中ほど。

目次

バリとは

バリは、樹脂や金属などの加工時に、意図せず生じるギザギザあるいはトゲなどの突起です。

樹脂や鋳造の成形時に、型の隙間から素材がにじみ出る「プラスチック成形バリ」や「鋳造バリ」、金属の加工(切削、研削、せん断、穴あけ、研磨等)時に発生する「切削バリ」や「研削バリ」「せん断バリ」など、様々な場面で多様なバリが発生します。

またJIS B 0051では、「かどのエッジにおける、幾何学的な形状の外側の残留物で機械加工又は成形工程における部品上の残留物」と定義されています。

バリ取りとは

バリ取りとは、こうした様々なバリの除去作業です。

バリは意図しない形状の発生であり、様々なトラブルを生じさせる可能性があります。

製品組み立て時の寸法精度への支障、品質や性能のバラつきやその低下、破片が微細なゴミとなり混入することでの後工程への悪影響、接触した物への傷や、加工に用いる装置への巻き込みによる破損など、多くのトラブルが考えられます。そのため、様々なものづくりにおいて、このバリを除去する必要があります。

ただし、バリの種類は「高さ」や「根元の厚み」で表すそのサイズから、素材や形状、その発生位置など様々で、あらゆるケースに対してすべからく有効なバリ取り方法を定義することは難しいと考えます。

一般的なバリ取りの種類

一般的なバリ取りとしては、以下のような工法があります。

刃物や工具による手作業

専用のカッターや工具を用いて、担当作業員が手作業でバリを削り取るものです。設備を必要とせずに行えることがメリットですが、作業工数がかかることや、除去品質が属人化しやすいことがデメリットとなります。

ブラシ、バフ、ベルト研磨

高速回転あるいは往復動するブラシやバフ、ベルトに、加工物のバリ個所を接触させてバリを除去します。多くの場合、比較的大きな設備を必要とせずに行えるバリ除去工法です。ただし、接触のさせ方によっては方向性のある傷が加工物に残る可能性があります。

バレル研磨

バレル容器と、砥粒(研磨材、投射材、メディア、コンパウンド)を用いて行います。バレル容器に加工物と砥粒を投入し、容器を回転させることで加工物と砥粒を接触させ、バリを除去します。一度に多くの対象を加工できるため量産品に向いていますが、傷の発生や対象物の変形などのデメリットがあります。

ブラスト

サンド(エア)ブラストやショットブラスト、ウェットブラストによるバリの除去です。バレル研磨と同じく砥粒を用いますが、エアやインペラによる投射によって対象を加工します。その方法によっては細かな調整や均一化が可能です。ただし専用の装置が必要となり、イニシャルやランニングに比較的多めのコストが必要となります。

ウォータージェット

高圧力で水を投射する加工で、他の機械加工では届きにくい深い穴にも適しています。水のみを用いるため、対象物表面へのダメージも少なく、多様な対象を加工できますが、対象物変形の可能性があること、水に溶ける材質には扱えないこと、また、機械加工より精度に劣る場合があります。

サーマルデバリング

燃焼ガスを用いる工法です。密閉容器内で加圧した後、瞬間的なガスの燃焼でバリ部分を焼却します。他の工具や工法では届かない、複雑な穴形状の内部にも有効です。ただし比較的大きな設備や装置に加えて、厳重な安全管理が必要です。

電解加工

電気分解を用いた化学的なバリ除去です。電解バリ取り、電解研磨とも呼ばれます。機械加工が困難な複雑形状箇所にも、電極治具が入れば加工可能です。様々な理由でその加工精度が不安定な場合があることや、導電性を持つものでなければ加工できないことなどがデメリットです。

化学的処理

薬品を用いた科学的なバリ除去です。バリを含めた加工物の表面全体を溶解させます。複雑形状にも有効で、薬品が接触した個所に対して均等な削り込みが可能ですが、有毒ガスの発生や人体や環境に危険な薬品を用いることが多いため、その厳重な管理が必要です。

ウェットブラストによる樹脂・金属の微細バリ取り

ヒートシンク及び電極の樹脂バリの除去

ウェットブラストによるバリ取りの特長

ウェットブラストによる樹脂・金属の微細バリ取りには、以下のような特長があります。

ダメージレス加工

数ミクロンの微細な研磨材を使用できるウェットブラストは、加工対象への不要なダメージを抑えた加工が可能です。遊離砥粒による加工のため、方向性のある傷が発生しません。

自動化・省力化が容易

脱脂等の必要が無く、洗浄も兼ね、様々な形状のワークに対応できるウェットブラストは、装置の自動化とそれによる省力化が容易です。ローダー、アンローダーの設置によるライン生産方式への対応もしやすく、装置の日常管理も基本はスラリー濃度管理のみで簡便です。

緻密な加工

微細研磨材を使用できるウェットブラストは、その特長から、0.1mm以下の緻密なバリの除去に適しています。電子部品や工具、医療器具の刃先といった微細な対象の処理に特に有効で、加工物表面へのダメージを極力抑えながらの繊細なバリ除去に向いています。

高いコントロール性

サンド(エア)ブラストのような粉体で研磨材を扱うブラスト処理とは異なり、ウェットブラストは、水を媒体に用いて流体で研磨材を投射します。そのため、加工力を精密にコントロールしやすいことが特長です。またその再現性も高いため、品質のバラつきを抑えることや、歩留まりの向上に有効です。

複雑形状にも対応

数ミクロンの微細な研磨材を使用でき、かつ、流体で研磨材を扱うウェットブラストは、狭い隙間がある複雑形状の対象物にも有効です。ただし、配管内や穴形状のサイズによっては投射が届かず、有効な処理ができない可能性もあります。

処理事例

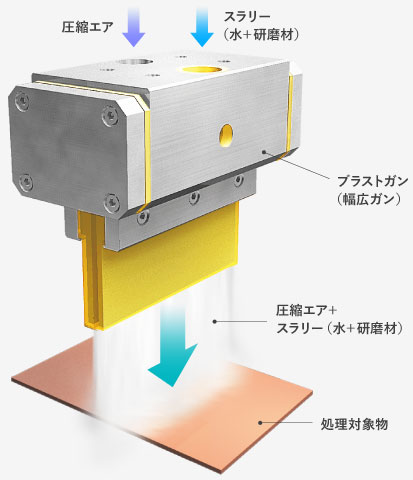

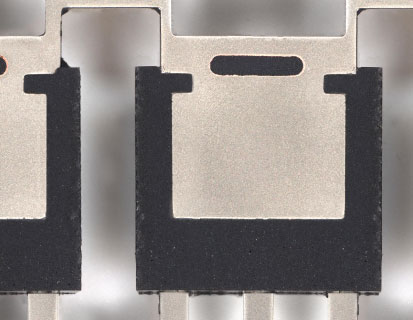

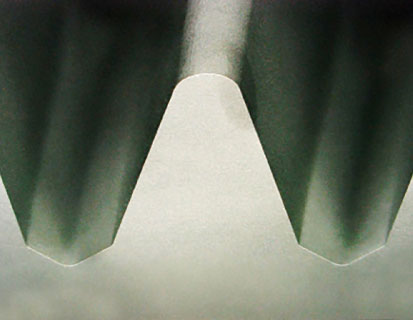

ダイオードのサイドバリの除去

- 樹脂研磨材の使用により、強固に付着したバリも素早く除去可能です

- リードフレームやパッケージ表面にも傷や変形を生じさせない、ダメージレスな除去が可能です

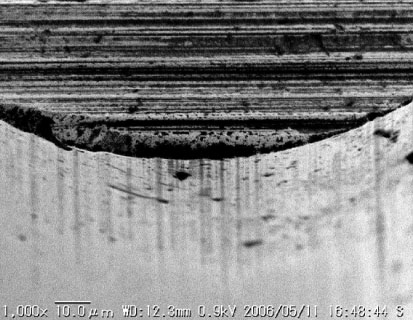

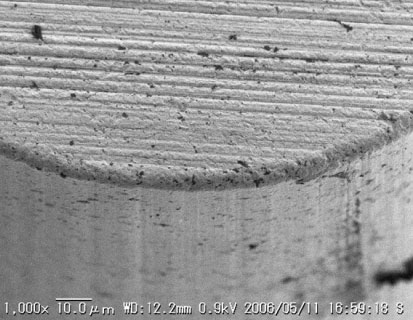

トランジスタ、ヒートシンクの樹脂バリの除去

- 微細研磨材の使用により、ヒートシンク上の樹脂バリも素早く除去可能です

- 繊細な対象物にも傷や変形を生じさせない、ダメージレスな除去が可能です

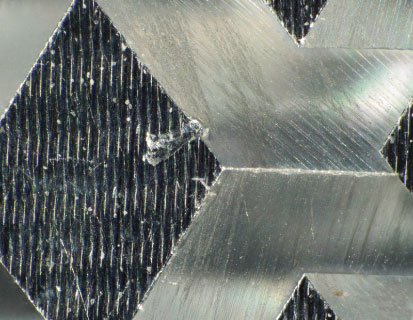

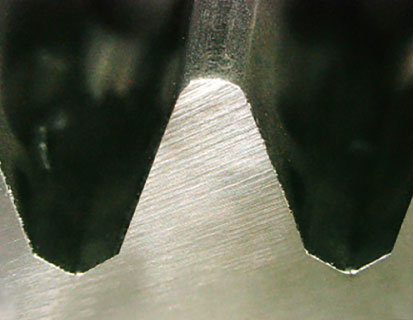

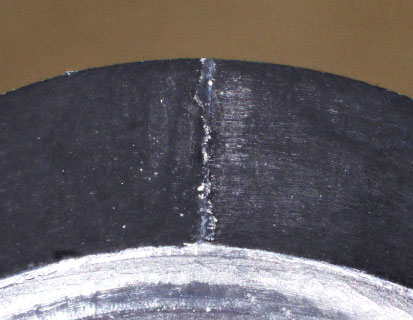

ホブカッターの切削加工後の端面のバリの除去

- 微細研磨材の使用により、緻密なバリも素早く除去可能です

- 繊細な対象物にも傷や変形を生じさせない、ダメージレスな除去が可能です

他工法との比較

ウェットブラストと、以下の一般的な他工法との違いです。

刃物や工具による手作業との比較

ウェットブラストは自動装置による省力化が容易なため、同じ品質のバリ除去に、より短時間かつ少人数で対応可能です。また、高い再現性で安定した加工品質を維持できます。

ブラシ、バフ、ベルト研磨との比較

適切なスラリー管理を行うことで、安定した加工力による均一な品質を実現します。

乾式(ドライ)ブラストとの比較

ウェットブラストは、表面の緻密な加工が得意です。また、粉塵や熱、静電気の発生もありません。

電解加工や化学的処理との比較

ウェットブラストは、化学物質を使用しない物理加工です。良好な作業環境で多様な材質に対しての加工が可能です。

ウェットブラストのデメリット

ウェットブラストによるバリ取りには、下記の苦手分野やデメリットが存在します。

処理はスラリーが当たる部分のみ

ウェットブラストは、スラリーの中の研磨材が直接衝突した部分しか加工できません。そのため、狭く長い隙間や筒内面などの処理は困難です。

固くサイズの大きいバリには不向き

微細な研磨材で緻密な加工ができる反面、加工力が比較的弱いため、付着力が強くサイズの大きいバリの除去には不向きです。

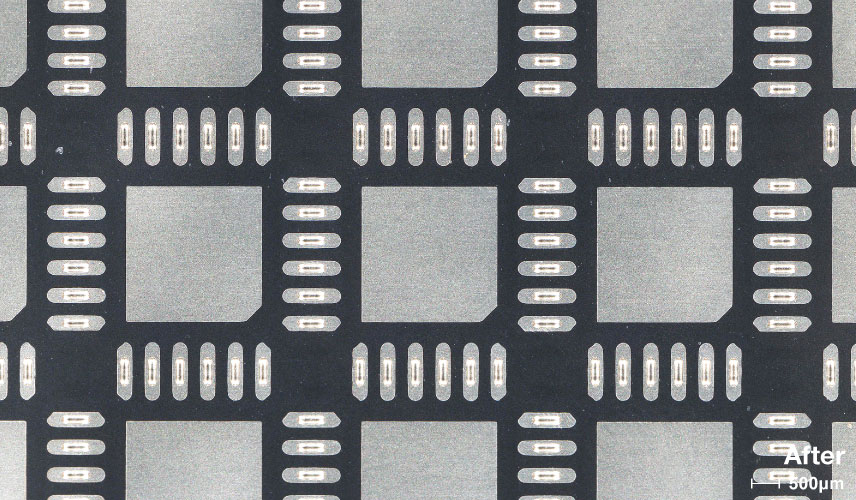

装置例

ワークサイズや処理内容に合わせて、以下の装置をご提案します。

しかし本来、当社の装置は、用途と条件を御社工程に最適化する、自由設計が基本となります。全てのお客様に、最適な仕様をご提供するのが当社の基本方針です。

まずはワークの素材やサイズ、処理目的、設備条件などをご相談ください。当社専門担当がご対応させていただきます。

板状ワーク向け装置

- 自動機

リードフレーム等の薄板状ワークを両面同時処理する、コンパクトな自動装置です。mini PFE 100は幅100mmまで、mini PFE 200は幅200mmまでのワークに対応可能です。

研究開発向け装置

- 半自動機

6軸ロボットを搭載した、処理自由度の高い半自動機です。ブラスト処理を自動で行います。水洗、水切りはありません。多様な形状の対象に有効です。

立体形状ワーク向け装置

- 半自動機

処理とセットを同時に行える、2ステージインデックス式の半自動機です。多様なガン駆動で、立体ワークに対応可能です。水洗、水切りはありません。

切削工具向け装置

- 自動機

超硬切削工具の刃先バリとりに使用される自動加工セル装置です。ワークを個別にハンドリングし、一個ずつ自動処理を行う、ワーク1個毎処理方式です。

関連導入事例

このウェットブラスト導入事例は、以下の導入事例にも関連します。