導入事例

当社のウェットブラスト装置の導入事例をご紹介します。

自動車

防振ゴム金具の洗浄・接着前処理

- 洗う

- 粗す

金具とゴムを強固に接着する下地処理「WBP」

ウェットブラスト・リン酸化成処理(WBP)は、エンジンマウントなどの防振ゴム金具や、ブレーキ金具などの接着前処理として利用されてます。

湿式ピーニング処理/MWP

- 叩く

高い精度で摩擦・摩耗特性を向上させる「MWP」

MWP(マイクロウェットピーニング)処理は、ウェットブラスト技術を応用し、細かい球形粒子を使用した湿式ショットピーニング工法です。

鉄鋼

冷間鍛造工程の黒皮除去・潤滑処理

- 取る

- 粗す

- 削る

金型寿命を5倍に延ばす、潤滑下地処理「WLS」

WLS(ウェットブラスト・1液潤滑剤塗布)は、ウェットブラストによる下地処理と潤滑剤塗布を一体化した、冷間鍛造ラインの潤滑工程向け技術です。

棒鋼材の酸化スケール除去

- 取る

- 削る

分厚い黒皮(酸化スケール)を除去し、滑らかな表面に

熱処理で発生した棒鋼材の酸化スケール(酸化被膜、黒皮)を、研削性研磨材で削り取る処理です。冷間引抜の前処理や表面仕上げに使用されます。

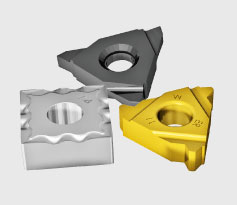

工具

切削工具のコーティング前処理

- 洗う

複雑形状の切削工具表面の不純物を完全除去

切削工具表面に付着した研磨カスや離型材などの不純物を完全除去し、コーティングの密着性を向上させる、ウェットブラストによる接着前処理です。

ドリルのドロップレット除去

- 洗う

- 取る

コーティングを傷つけない、ドロップレット除去

工具表面に施されたコーティング上に発生するドロップレット(粒状の突起)を、コーティング膜を痛めることなく除去するウェットブラスト応用例です。

電子部品

難接着樹脂材料の密着性向上

- 洗う

- 粗す

誘電損失を最小限に、密着強度を最大2.5倍に向上

接着の難しい、難接着樹脂材料(PI、LCP、PET、その他)のめっき密着強度を、ウェットブラストによる前処理が向上させます。

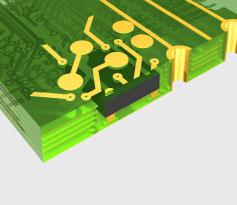

LTCC基板のガラス不導体層除去

- 洗う

- 取る

めっき不良を改善する、ガラス不導体層の除去

めっき不良の原因となる、焼成時に形成されるガラス不導体層の、ウェットブラストによる除去、および、めっきの密着性向上効果に関する用途事例です。

半導体の樹脂バリ取り

- 取る

傷つけずバリを除去する(デフラッシュ)めっき前処理

パワー半導体パッケージに発生する薄バリ(フラッシュバリ)を、母材にダメージを与えずに除去・洗浄する、めっき前処理のための表面処理技術です。

アンダーフィルの濡れ性改善

- 粗す

アンダーフィルのブリードを防ぐ、濡れ性改善工法

フリップチップパッケージの回路表面を微細粗化することで、アンダーフィルによる封止の充填性を高める、ウェットブラストを用いた表面処理粗化です。

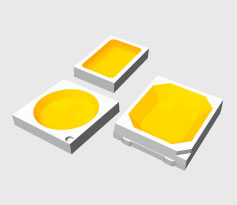

埋蔵LEDチップのオーバーモールド除去

- 削る

チップへのダメージ激減のオーバーモールド除去工法

製造工程でチップを覆う、LEDデバイス上のオーバーモールド樹脂を削り、チップ・電極を露出させる導入事例です。

LEDパッケージの薄バリ取り

- 洗う

- 取る

- 削る

パッケージを傷つけず、薄バリ(フラッシュ)を除去

SMDチップ(表面実装型)のLEDパッケージについたバリや汚れを洗浄し、リフレクター面の反射率低下を防ぐ用途例です。

ガラス・レンズ

ガラスの表面処理

- 粗す

- 洗う

- 削る

ガラスの透明度を維持したまま、表面を微細粗化

ガラスにナノレベルの微細な凹凸を形成し、反射率や透過率のコントロール、濡れ性・密着性の向上、摺動抵抗低減などの効果を付与します。

メンテナンス

重要パーツのメンテナンス向け洗浄

- 洗う

新品時の性能を維持するための、メンテナンス向け洗浄

安全かつ快適、素早い処理。長時間の使用で酷使された重要な部品を、新品同様の状態にメンテナンスする洗浄用途です。

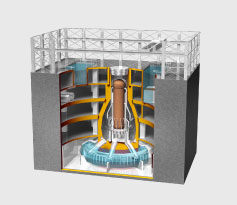

航空機

航空機エンジン部品のピーニング

- 叩く

大面積・均一加工可能な、航空機向けピーニング工法

ウェットブラスト技術と、当社の独自技術である「幅広ガン」を組み合わせた新しいピーニング工法、「ウェットピーニング工法」の紹介です。

その他

薄膜のコーティング前処理

- 粗す

プラズマに替わる、めっき・コーティング前処理

精密なナノレベル凹凸によるアンカー効果で、強固なコーティングを成膜します。有機・無機の材質に関わらず、時間依存性もありません。

樹脂・金属の精密バリ取り

- 洗う

- 取る

- 削る

軟質・極小研磨材による、バリのダメージレス除去

軟質もしくは微細な研磨材を使用する、緻密でダメージレスなバリ除去です。高いコントロール性で、複雑形状にも対応可能です。