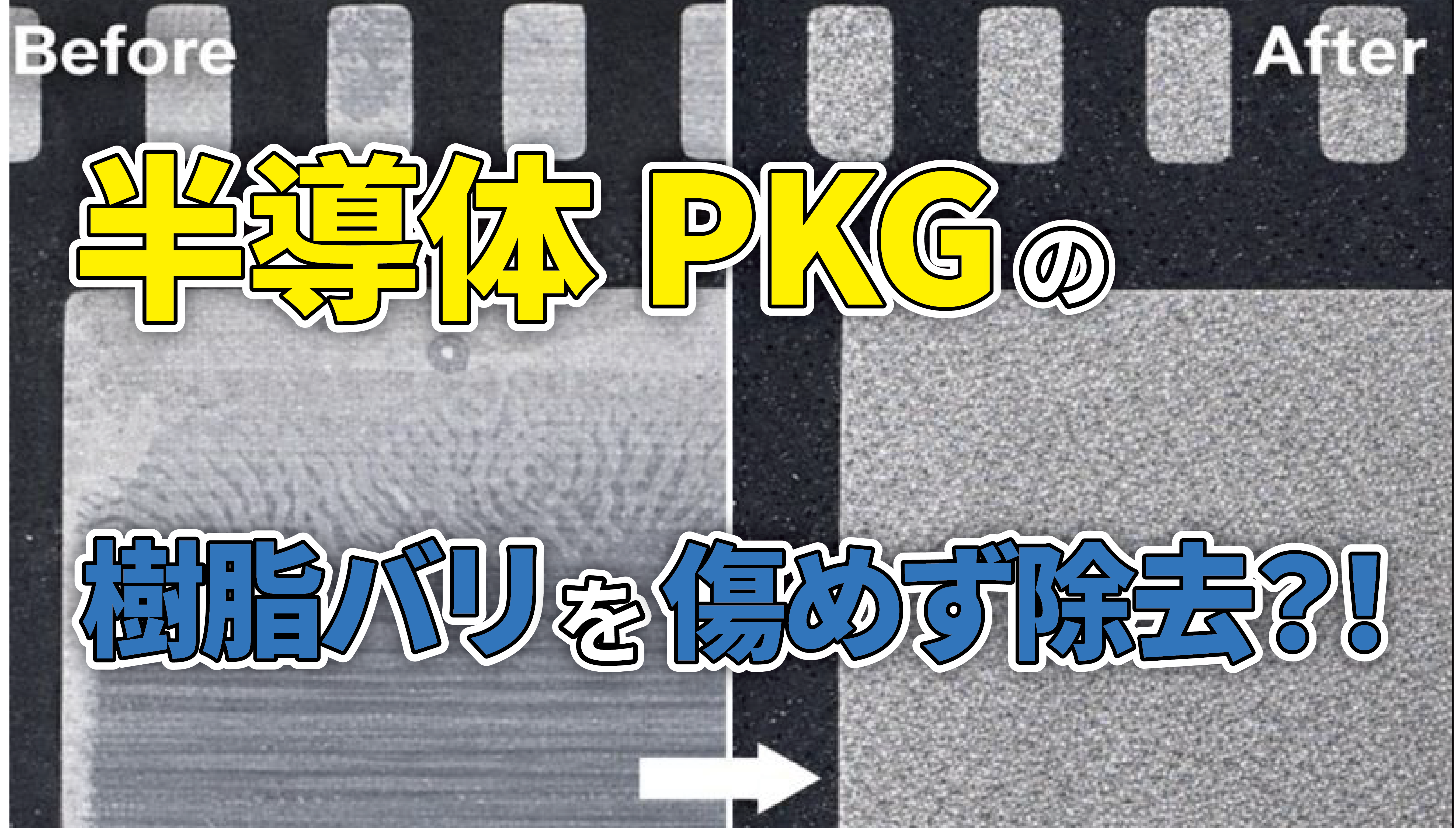

半導体パッケージ樹脂モールド後のバリ取りーウェットブラスト工法の提案ー

1.はじめに

半導体パッケージ(以下、PKG)の高密度化・薄型化に伴い、樹脂モールド部やリードフレーム上に発生する樹脂バリ/フラッシュバリの除去(以下、バリ取り)は、実装信頼性を左右する重要工程となっています。現在広く採用されている電解バリ浮かし+ウォータジェットでは、電解法の性質上、樹脂とリードフレーム界面の剥離を引き起こす要因となり得ます。そのため、慎重な条件設定が必要とされています。

こうした課題に対し、当社が提案しているのがウェットブラストによるバリ取り工法です。本コラムでは、界面剝離を引き起こさないウェットブラストによるバリ取りについて解説します。

2.ウェットブラストによるバリ取りのメカニズム

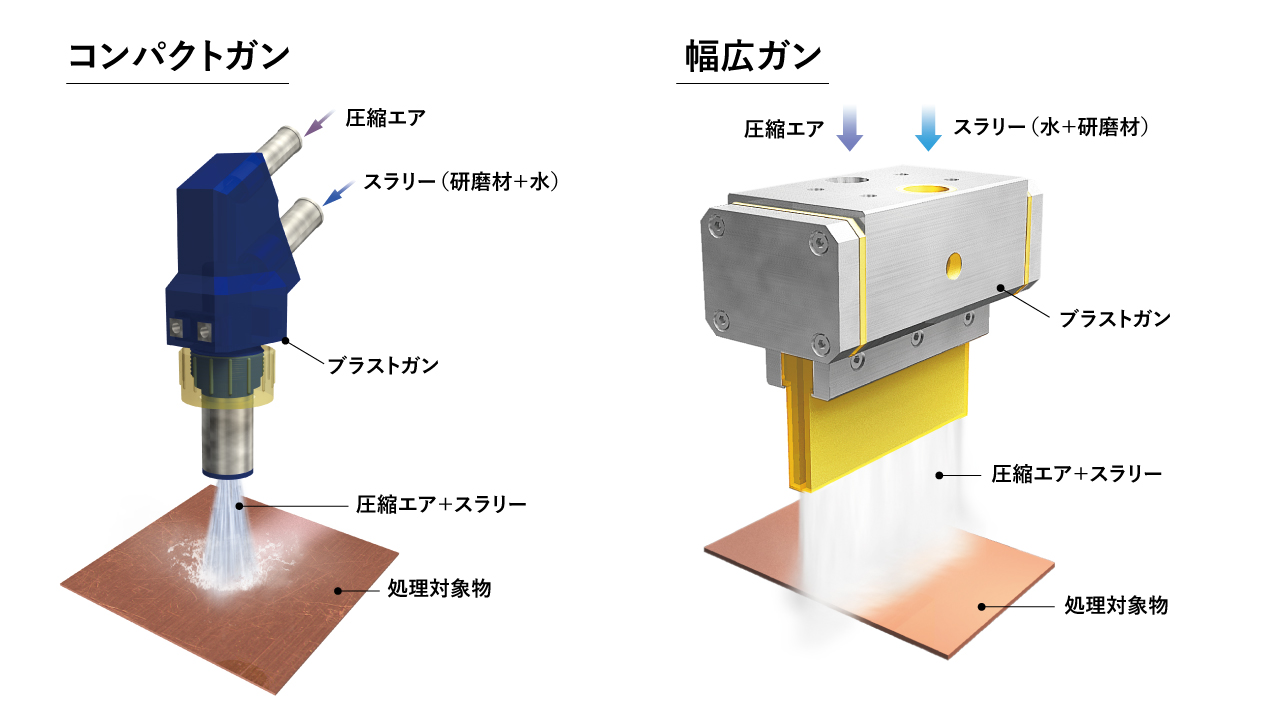

ウェットブラストは、水とメディア(投射材)を混合したスラリーを圧縮エアで高速かつ分散させた噴流にして投射するブラスト工法です。ブラストはメディアを被加工材表面に衝突させることで加工効果を得るというシンプルな工法ですが、メディアをスラリーとして扱うウェットブラストは、ショット/ドライブラストと称される乾式ブラスト工法に対して、微細メディアであっても加工効果が得られるという特長を持ちます。

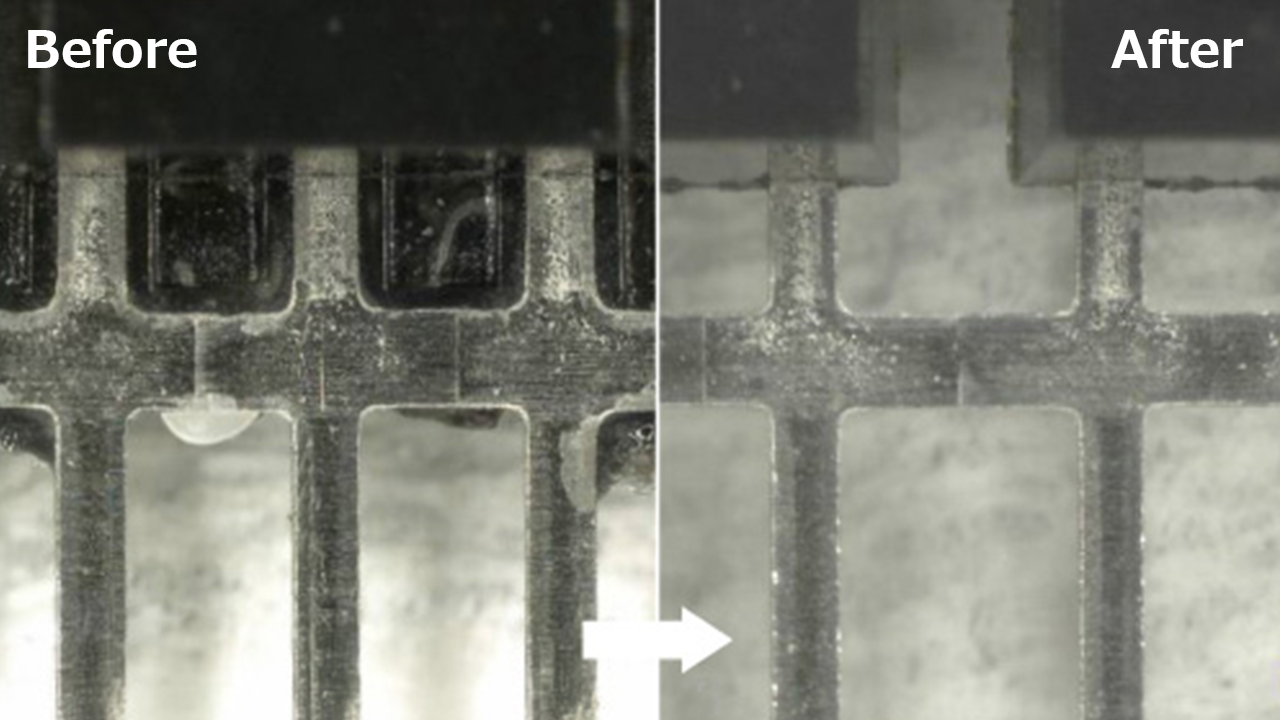

ウェットブラストによるバリ取りは、メディアの材質(硬度、比重)、形状、サイズと投射条件の選択によって、バリを研削、もしくは微小に破壊して、リードフレーム上から剥離させていくことで成されます。またこのとき、樹脂モールドの外観上の変化が最小限になるような条件選択が求められているため、樹脂モールドよりも硬度の低い投射材、あるいは微小なメディアの選択が必須となります。このように樹脂モールドやリードフレームへのダメージを最小限にしていることに加え、樹脂とリードフレームの界面にはメディアの衝突作用が直接及ばないというバリ取りメカニズムより、ウェットブラストによるバリ取りは、界面剥離を引き起こさない工法であるといえます。

3.ウェットブラストによるバリ取りの優位性

ウェットブラストにおけるバリ取りでは、以下のような利点があります。

4.主な適用事例・装置

【適用事例】

半導体用精密部品【導入実績:IC/LEDリードフレーム】

【導入実績:トランジスタ・ダイオードなどのディスクリート】

【適用装置】

半導体パッケージバリ取り専用ウェットブラスト装置「SLX」

薄板状ワーク用ウェットブラスト装置「miniPFE100/200」

樹脂モールド後のバリ取り工程は、半導体PKGの実装信頼性を左右する重要な工程です。

ウェットブラストは、界面剥離リスクを伴わず、ケミカルレスかつ高い再現性を実現できる工法として、高密度・薄型PKGに適したバリ取りソリューションといえます。

私どもは、PKGの高信頼性・高歩留まり化に貢献する工法として、ウェットブラストによるバリ取りを提案いたします。

5.まとめ

樹脂モールド後のバリ取り工程は、半導体PKGの実装信頼性を左右する重要な工程です。ウェットブラストは、界面剥離リスクを伴わず、ケミカルレスかつ高い再現性を実現できる工法として、高密度・薄型PKGに適したバリ取りソリューションといえます。

私どもは、PKGの高信頼性・高歩留まり化に貢献する工法として、ウェットブラストによるバリ取りを提案いたします。

✎ 著者情報

グローバルマーケティング部 佐田 俊彦