ブラスト処理とは?

ブラスト処理とは

ブラスト処理とは、粒子状の無数の研磨材を投射し、被加工物に衝突させて、表面の粗化、研削、研掃等を行う表面加工処理方法です。

ブラスト処理は乾式が一般的ですが、その方式によって、サンドブラスト、ブロワブラスト、ショットブラストなど、複数の工法に分類されます。また用途としては、サビ取り、洗浄、研磨など、様々な目的で使われています。特に一般的に知られている用途としては、ガラス工芸品の模様付け、墓石の文字入れなどでしょうか。

当ページでは、ブラスト処理全般についての概要、特長、種類、用途、一般的なメリット、デメリットについて解説します。

ちなみに、ブラスト処理は「遊離砥粒加工」の一種です。

砥粒と呼ばれる、研磨材粒子を使用した加工には、ベルト研磨やテープ研磨、紙やすりのように、砥粒を固定させた工具を使用する「固定砥粒加工」と、ポリシングやラッピングなど、砥粒が液体に混ざって自由に動く状態で表面の研磨や研削を行う「遊離砥粒加工」があり、ブラスト処理は後者にあたります。

ブラスト処理の起源

そもそもブラストという工法の起源は、1870年頃、アメリカの技術者B.C.ティルマンという人物が、金剛砂を噴射する装置を発明して「サンドブラスト」と名付けたことが始まりといわれています。

ティルマンは、海辺の町での砂嵐の後に窓ガラスがくもることに着目して、この発明に至ったとされています。

様々な研磨材

様々な研磨材ブラスト処理の特徴

研磨材粒子を直接対象物にぶつけて加工するブラスト処理には、以下の様に様々な特徴があります。

物理加工

ブラスト処理はどの工法も、物理的に対象物を叩いたり、削ったり、こすったりして効果を発生させる物理加工であり、処理に薬品や有機溶剤を使用しません。

一定の加工力

遊離砥粒加工であるブラスト処理は、粒子が投射された時点で、それ以上の外力が粒子に加わりません。そのため加工力は、投射時の粒子の質量、スピード、形状により決まり、その範囲内の一定の力で加工を行います。

加工面に方向性がない

粒子が一定の力で大量に投射されて対象物に衝突することで、対象物の表面には、使用する粒子の大きさに合わせた凹凸が大量に形成されます。この凹凸は、バフ研磨やラップ研磨のような筋目が発生せず、方向性のない、ランダムな凹凸表面となります。

粒子選定による効果の変化

ブラスト処理は、粒子の材質やサイズ、形状、衝突スピード、質量などを変えることで、様々な処理効果を得ることができます。例えば、多角形の粒子による研削効果や、球形粒子によるピーニングなどが挙げられます。

対象物の材質を選ばない

ブラスト処理の種類

ブラストは、粒子の使用環境により乾式(ドライ)ブラストと、湿式(ウェット)ブラストの、大きく2つに分けられます。乾式ブラストには、サンドブラストやブロワブラスト、ショットブラストなどがあり、湿式ブラストにはウェットブラストやウェットショットブラストがあります。

また、粒子の加速方法も、機械式とエア式の2つに分類することができます。

サンドブラスト

乾式(ドライ)/エア式

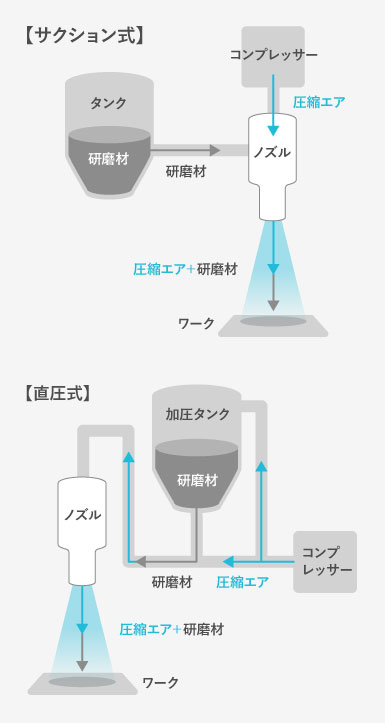

サンドブラストは、コンプレッサーからの圧縮エアを粒子の加速エネルギーとして使用するブラスト工法で、一般的にブラストというと、このサンドブラストのことを指す場合が多いです。

水は使用せず、粒子のみを圧縮エアで加速して投射します。加速方式の違いで、圧縮エアの勢いで周りの粒子をノズル内に吸引し投射する「サクション式」と、加圧タンク内の粒子が、エアで加圧され混合して投射される「直圧式」に分けられます。

以前は研磨材として砂を使用していたため、「サンド」ブラストと呼ばれていましたが、現在は、アルミナ(酸化アルミニウム)などのセラミックや、ガラス、プラスチック、金属、クルミの粉などを研磨材に用います。ガラス工芸の模様付けや、墓石の文字入れには、このサンドブラストがよく使われています。

ブロワブラスト

乾式(ドライ)/エア式

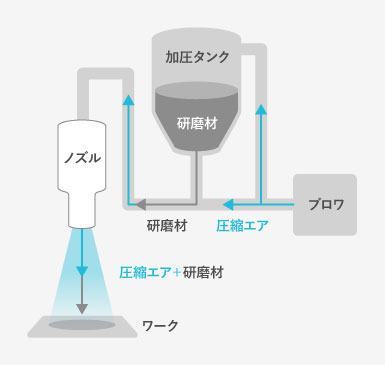

粒子の噴射・加速に圧縮エアを使用せず、ブロワと呼ばれる送風機を使用するブラスト工法です。

ブロワは、コンプレッサーの圧縮エアに比べ低圧で加速が弱く、処理もソフトになりますが、エネルギー消費の多いコンプレッサーが必要なく、省エネで処理コストも低く抑えられます。大面積をソフトに加工する用途に向いています。

吸引式ブラスト

乾式(ドライ)/エア式

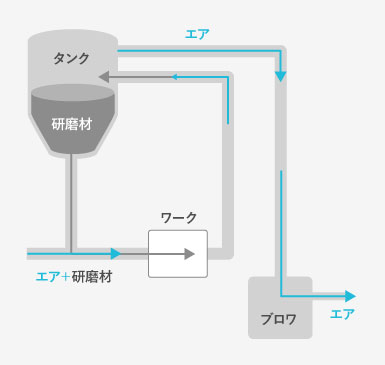

加工エリアを完全密閉した状態で、粒子を吸引し、研磨材を空気の流れに乗せて対象物表面を削るブラスト工法です。

吸引にブロワ(送風機)を使用するため、コンプレッサーが必要なく低コストです。研磨材を噴射しないため、粉塵が発生せず、クリーンな環境で作業が行えます。パイプの入り口に研磨材を置き出口から吸引することで、内面の加工も行えます。

ドライアイスブラスト

乾式(ドライ)/エア式

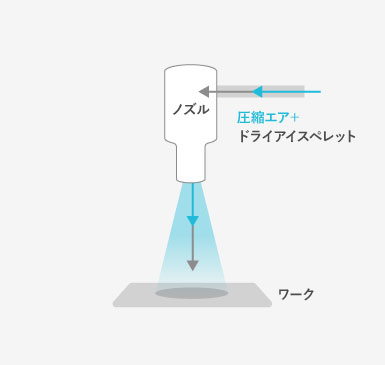

サンドブラストの中でも特に、研磨材にドライアイスのペレットを使用するものをドライアイスブラストと呼びます。

投射されたドライアイスは、対象物への衝突後に気体に変化するため、粒子の表面残留の心配がありません。また、使用済み粒子の廃棄も不要です。

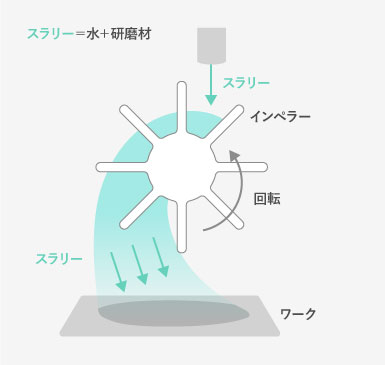

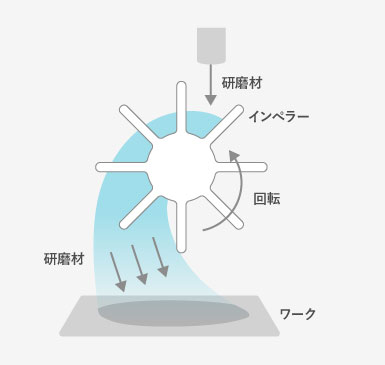

ショットブラスト

乾式(ドライ)/機械式

羽根車(インペラー)をモーターで回転させ、その遠心力を使って粒子を加速させて投射する工法です。

使用される粒子は投射材と呼ばれることが多く、主に鉄、ステンレス、アルミ、銅などの金属の研磨材が使用されます。投射時の飛散を抑えるために、粒子はある程度の大きさと質量が必要で、主に、1mm程度の鋼球が使用されます。広範囲に研磨材が投射されるため、大面積、および、大量処理に利用されます。

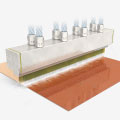

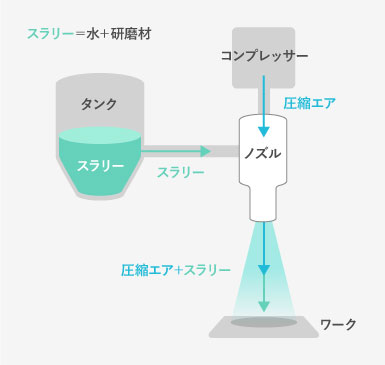

ウェットブラスト

湿式(ウェット)/エア式

「液体ホーニング」とも呼ばれます。水と研磨材の混合液(スラリー)を圧縮エアで加速して噴射する、湿式のブラスト工法です。

研磨材が常に水に混ざっているため、投射時に飛散することが無く、乾式では扱えない、数μm程度の微小粒子まで使用できます。削り取られた汚れ、投射された粒子は、すぐさま水によって流されます。このため結果として、表面の加工と洗浄が同時に行えており、乾式に比べて、表面への研磨材残りが少ないことが特長です。

サビ取り

金属と、酸素や水分が反応して表面に発生する、いわゆる「サビ」を、薬品を使わず瞬時に除去できます。

ブラスト処理は物理加工であるため、鉄だけでなく、アルミや銅など、対象の材質に関わらずにサビを除去できることが特長です。

梨地加工

金属や樹脂などの表面に「梨地」と呼ばれる、無数の細かい凹凸を形成することができます。使用する粒子の大きさ、形状、材質を変えるることで、様々な形状の梨地を作り分けることが可能です。

アンカー効果による接着力の向上、模様付け、濡れ性の向上などが、この梨地加工の目的となります。

塗装剥離

対象の表面に施された、塗装の剥離に用いられます。

ブラスト処理の特長として、薬品や熱による処理とは異なり、対象物の材質に左右されずに除去が可能なことが挙げられます。

酸化スケール除去

棒鋼材の焼鈍など、熱処理工程で対象表面に発生する「黒皮」や、ミルスケールなどとも呼ばれる「酸化スケール」の除去にも用いられます。

ブラスト処理のメリット

対象物の材質を選ばない

ブラストは粒子を衝突させて加工する物理的な加工法ため、薬品処理とは違い、対象物の材質を選ばずに加工できます。

方向性のない凹凸表面

加工力が一定のため、ブラシやバフなどで起こるスクラッチキズのような方向性を持ったキズが発生せず、方向性のない一定の凹凸を持つ表面が得られます。

幅広い処理効果

ブラスト処理のデメリット

処理できるのは粒子が当たる部分のみ

ブラスト処理は、粒子が直接衝突した部分しか加工できないため、加工面すべてに粒子を当てる必要があります。そのため、処理面積の大きさに比例して処理時間が増えること、狭い隙間や筒内面などの処理が難しいことが挙げられます。

機械が摩耗する

研削力の強い粒子を使用する場合には、対象物の加工と同時に、処理室内や、粒子の流路も加工してしまうため、機械自体が削られて摩耗します。

粒子の通り道である配管内や投射口などはより加工力が強く摩耗が早いため、定期的な部品の交換が必要になります。

スラッジが発生する

まとめ

一言でブラスト処理と言っても、粒子の加速方法や加工環境、使用する粒子などにより様々な種類があり、それぞれに向き不向きがあります。

各ブラスト処理の特色を理解し、処理目的に合わせた最適な加工法を選定しましょう。