難接着樹脂材料の密着性向上

加工内容

- 洗う

- 粗す

誘電損失を最小限に、

密着強度を最大2.5倍に向上。

接着の難しい、難接着樹脂材料(PI、LCP、PET、その他)のめっき密着強度を、ウェットブラストによる前処理が向上させます。またその際、密着強度を高めつつも、電子部品においては伝送損失の無い「粗さの低い表面」を形成可能です。

難接着樹脂材料について

難接着樹脂材料とは

樹難接着材料は、言葉の通り「接着が難しい材料」です。

特に合成樹脂(いわゆるプラスチック)に多く、例えばポリイミド(PI)、変性ポリイミド(MPI)、ポリエチレン(PE)、ポリエチレンテレフタラート(PET)、ポリプロピレン(PP)、シリコーンゴム、ポリアセタール、フッ素樹脂(FR)などが難接着材料にあたるとされます。

また、液晶ポリマー(LCP)やPPS樹脂、PEEK樹脂といったスーパーエンプラも同様の特性を持ちます。

当ページでは、これらを総じて「難接着樹脂材料」と呼称しています。

難接着樹脂材料の課題と特性

こうしたポリイミド(PI)などの「接着が難しい」難接着樹脂材料は、別素材との接着時やめっき時に、当然のことながら「接着強度の向上」について課題を有することになります。

しかし一方で、上記の難接着樹脂材料は、それぞれ固有の高い性能を有します。例えば、耐熱性や難燃性、低吸水性、成形性などがこれに当たります。また、あえてこの「接着が難しい」特性を活かした活用(フライパンにおける「フッ素樹脂」など)が行われるケースもあります。

ウェットブラストによる、難接着樹脂材料の「密着強度向上」

これら難接着樹脂材料が「接着が難しい」原因のひとつは、素材の「濡れ性(親水性、疎水性)」によるものです。

ウェットブラストによる表面処理は、様々な理由により、この「濡れ性」を高めることができるため、多くの異種材料接着時において、密着強度向上用途に使用されています。

電子部品における、難接着樹脂材料に関する課題

こうした難接着樹脂材料は多くの電子部品にも利用されますが、これに関していくつかの課題があるかと思われます。

(課題)誘電損失の低い難接着樹脂材料は接着しにくい

特に高速信号を扱う電子部品は、一般的に、その材料に誘電損失の低い素材を用います。

ただし、こうした誘電損失の低い素材(低誘電率の素材)は、得てして難接着樹脂材料であり、上記の通り、これらの接着は比較的難しいケースが多く見受けられます。

(課題)µmサイズの凹凸では、伝送損失が増加する

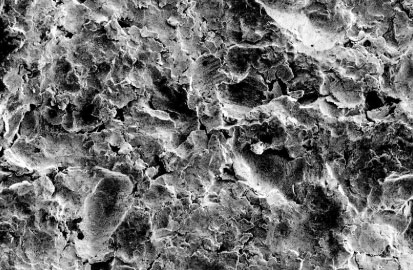

めっき時の密着強度向上のために、前処理として、PIなど対象樹脂の表面を粗化することで微細な凹凸を形成するという手法があります。

ですが、この際形成される凹凸(粗さ)が大きくなりすぎると、伝送損失が増加し、そもそも必要であった誘電率が得られないケースがあります。

上記のような「電子部品における難接着樹脂材料」の課題に対して、私たちは、下記の「ウェットブラストによる接着前処理」をご提案します。

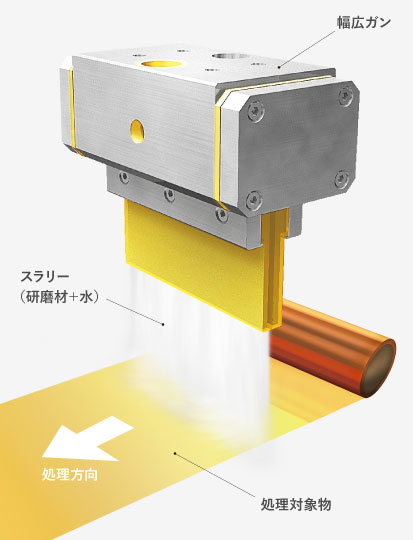

ウェットブラストによる接着前処理

ウェットブラストは、数μmの粒子による緻密なサブミクロンの凹凸を形成し、これら難接着樹脂材料へのめっきの密着性を、表面粗さを維持したまま、最大2.5倍に向上させます。上述した、電子部品における難接着樹脂材料における課題に対して、ウェットブラストによる前処理は、「最小限の誘電損失」かつ「密着強度向上」を実現します。

処理の特長

均一な凹凸付与

当社のオリジナルガンである「幅広ガン」が、広範囲の均一な処理を可能にします。

物理加工のため、材質は不問

ウェットブラストは物理処理であるため、処理対象の材質を問いません。

微細粒子による緻密な粗化

ウェットブラストでは、サンドブラストでは扱えない微細な研磨材(3μm~)が使用できます。そのため、サブミクロンサイズの緻密な凹凸形成が可能です。

試験データ

現在、PI、LCP、PETにおいて、ウェットブラストによる密着強度向上の実績があります。

試験データの詳細とその他の難接着樹脂材料への適用については、お気軽にお問い合わせください。

装置例

ワークサイズや処理内容に合わせて、以下の装置をご提案します。

しかし本来、当社の装置は、用途と条件を御社工程に最適化する、自由設計が基本となります。全てのお客様に、最適な仕様をご提供するのが当社の基本方針です。

まずはワークの素材やサイズ、処理目的、設備条件などをご相談ください。当社専門担当がご対応させていただきます。

板状ワーク向け装置

- 自動機

幅600mm以下の短冊状、板状ワークを、幅広ガンで均一に同時処理する装置です。主にプリント基板等の処理に向いています。対象ワークサイズの異なるローコスト版装置は、miniPFE100/200です。

板状ワーク向け装置

- 自動機

板状ワークを処理する小型自動装置です。PFEの小型ローコスト版となります。半導体やセラミックス板、Cu板、フィルム等の処理に向いています。ワークサイズに合わせた2種類をラインナップしています。

研究開発向け装置

- 半自動機

幅広ガンによる均一な処理表面を実現する、実験室にも導入しやすい小型装置です。ブラスト投射やガンの動作は手軽に設定可能です。研磨材の選定次第でさまざまな表面が形成でき、味見テストや条件出しに最適です。

関連ページ

当導入事例の関連コンテンツはこちらをご覧ください。