LTCC基板のガラス不導体層の除去

加工内容

- 洗う

- 取る

めっきの不良の原因となる、

ガラス質不導体層をムラなく完全除去。

ウェットブラストは、LTCCガラス質不導体層をムラなく除去可能な物理工法です。

薬品を用いず、その後の良好なめっき被膜形成に最適な表面を形成します。

こんな課題ありませんか?

薬品が効かない

焼成時に発生し、取り除かなければならない不導体層はガラス質のため、薬品による除去が難しい。

取り残し、電極潰れ

ブラシ研磨やバフ研磨では、パターン内の不導体層残りや、圧迫による電極潰れやキズが発生しやすい。

削り過ぎ

ブラシ研磨やバフ研磨では削れ量が安定せず、削り過ぎによる抗折強度の低下が発生する。

手間がかかるツール管理

研削力が変化しやすいブラシ研磨やバフ研磨は、ツールの管理に手間がかかり効率が悪い。

摩擦熱・静電気

現在の除去工法による研磨では、製品品質に悪影響を伴う摩擦熱、静電気が発生してしまう。

粉塵

ブラシやバフから発生する粉塵により作業環境が悪く、粉塵爆発などのリスクが高い。

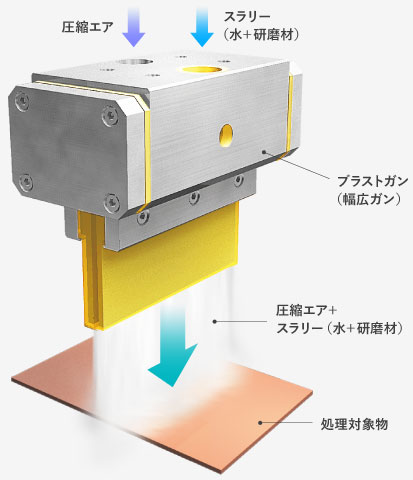

ウェットブラストによる、LTCC表面洗浄

ウェットブラストは、微細研磨材を使用する、物理加工による表面処理工法です。

低温同時焼成セラミックスと呼ばれているLTCC基板のめっき不良の原因である、焼成時に形成されるガラス層をムラなく除去し、その後の良好なめっき被膜形成に最適な表面を作り出します。

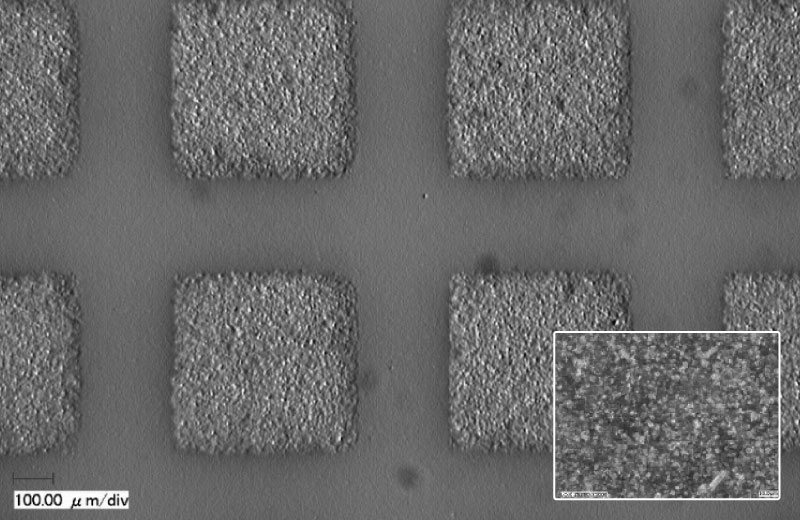

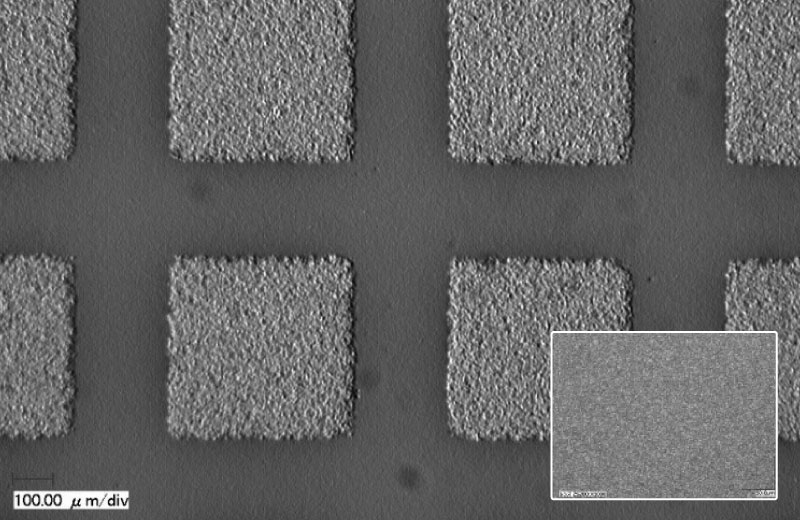

処理事例

大きな写真の方では、通電を阻害するガラス層を除去しながらも、電極に不要な変形が起きていないことが確認できます。横の小さい画像はさらに細部を拡大したものですが、処理後には、非常に緻密な凹凸がムラなく均一に形成されています。

加工前の表面状態

加工後の表面状態

ウェットブラストによる、LTCC表面洗浄の特長

ウェットブラストによるLTCC表面洗浄は、他工法と比較した場合、以下のような特長を有します。

薬品を用いない物理工法

ウェットブラストは、研磨材と水の混合物を対象に衝突させて表層を削り取る処理を行う、物理的な加工法です。そのため、耐薬品性の高いガラス質にも効果があり、かつ、反応性廃棄物も発生しません。また、水と研磨材を循環して再利用するシステムを用いるため、環境負荷に配慮した、持続可能な工程設計が可能です。

ムラ・ダメージなし

ウェットブラストで用いる数μmの微細な研磨材は、基板表面の複雑な窪みに入り込み、ムラなく隅々まで不導体層を削り落とすことが可能です。また、霧状の均一な投射により、基板表面にほとんどダメージを与えません。コントロール性の高いウェットブラストは、削りすぎによる抗折強度低下を起こしません。

容易な自動化

ウェットブラストは水を用いた流体処理のため、加工量の調整やシステム設計を行いやすく、自動化しやすいという特長を持ちます。また、不導体層の除去と水洗、乾燥工程を一台の装置内で連続で行うことができるため、工程管理の集約が可能となり、ガラス層除去工程の省力・省人化でコストダウンを図れます。

シンプルな日常管理

ウェットブラスト装置は、加工に用いる研磨材と水を循環使用しており、日常管理項目は、水中の研磨材濃度のみとなります。また、破砕した研磨材や研削くずの自動回収ユニットや、規定濃度まで自動で研磨材を投入するユニットも装置に接続可能です。これにより、容易な管理と安定稼働の両立が可能となります。

粉塵・熱・静電気レス

ウェットブラストは研磨材を使用しますが、洗浄工程は湿式環境にて行われるため、研磨材は飛散せず、粉塵はほとんど発生しません。良好な作業環境が維持でき、粉塵爆発のリスクもありません。また、研磨材は常に水に混ざり冷却・除電されるため、摩擦熱・静電気の心配もなく、それらを避けるべき製品の加工に最適です。

ブラシ研磨・バフ研磨との比較

ウェットブラストと、ブラシ研磨・バフ研磨との違いです。

洗浄力

ウェットブラストでは、数μmの研磨材が凹凸形状内に入り込み洗浄するため、パターン内の不導体層残りがありません。

一方、ブラシ研磨・バフ研磨は、凹凸形状の処理が苦手で、パターン内部の隅々までの処理が困難です。

コントロール性

ウェットブラストは、目的に合わせた粒子の選定と、当社独自の幅広ガンによる均一処理により、加工力のコントロールが容易です。

一方、ブラシ研磨・バフ研磨は、ツールの摩耗度合いにより削れ量が変化し安定し難く、加工のコントロールが困難です。

粉塵・熱・静電気

ウェットブラストは、処理が湿式環境のため、粉塵、静電気が発生せず、冷却効果も伴います。

一方、ブラシ研磨・バフ研磨は、研磨による研削くずが発生し、粉塵となります。また、摩擦による静電気や熱も発生します。

装置例

ワークサイズや処理内容に合わせて、以下の装置をご提案します。

しかし本来、当社の装置は、用途と条件を御社工程に最適化する、自由設計が基本となります。全てのお客様に、最適な仕様をご提供するのが当社の基本方針です。

まずはワークの素材やサイズ、処理目的、設備条件などをご相談ください。当社専門担当がご対応させていただきます。

板状ワーク向け装置

- 自動機

板状ワークを処理する小型自動装置です。PFEの小型ローコスト版となります。半導体やセラミックス板、Cu板、フィルム等の処理に向いています。ワークサイズに合わせた2種類をラインナップしています。

研究開発向け装置

- 半自動機

幅広ガンによる均一な処理表面を実現する、実験室にも導入しやすい小型装置です。ブラスト投射やガンの動作は手軽に設定可能です。研磨材の選定次第でさまざまな表面が形成でき、味見テストや条件出しに最適です。