切削工具の刃先ホーニング

加工内容

- 削る

切削工具の刃先形状を、

±5%の高い精度でコントロール。

ウェットブラストによる工具刃先ホーニングは、高精度でバラツキの少ない加工で、高付加価値な切削工具製造を可能にします。

ウェットブラストによる切削工具の刃先ホーニング

切削工具(インサートなど)製造において発生する刃先のバリを、ウェットブラストで除去し、R付け(刃先ホーニング)を行うことでチッピングを防止します。高寿命かつ、バラツキの無い高品質な製品を安定生産することが可能です。同時にこの処理は、刃先先端のコーティング密着強度向上にも有効です。

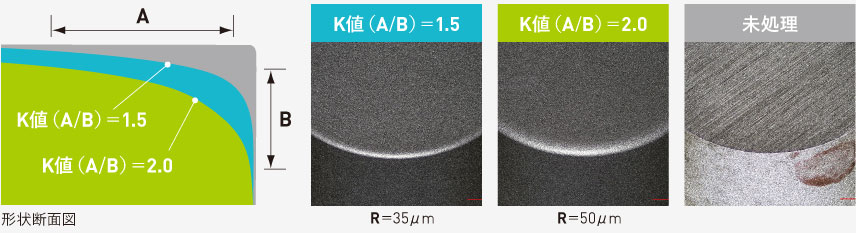

また当社装置を用いた場合の特長として、K値(刃先形状)の容易なコントロールが実現できます。

処理のポイント

- 刃先のR付けをおこなうことで、切削工具の寿命を最大3倍に延長可能です

- 複雑形状も均一処理が可能です

- すくい面と逃げ面R比率をコントロールし、K値(A/B比)を1.0~2.0に制御可能です

- 微細研磨材により、±5%の高精度な処理が可能です

切削工具におけるプレス成型時の問題点

- 型と型の隙間にバリが発生する

- 刃先の先端部からのコーティングの剥がれが発生する

- ホーニング後の刃先のR形状がばらつく

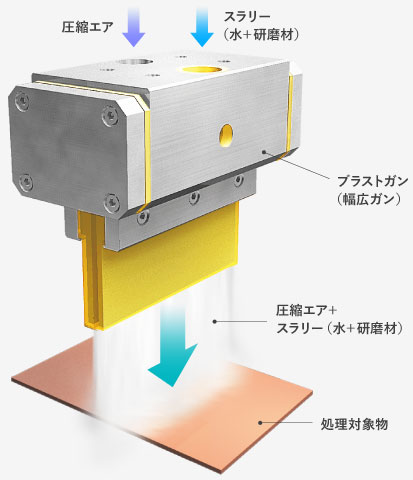

ウェットブラストによる処理イメージ

プレス成型後

プレス成型により、型と型の隙間にバリが発生しています。

未処理

バリがある場合、端部がチッピングして欠ける可能性が高くなります。

ウェットブラスト処理後

刃先のバリを除去しRを付けることでチッピングを防止します。これにより、刃先の先端まで均一にコーティング可能となり、工具寿命が延長されます。

処理事例

超硬チップの刃先ホーニング

処理前

ウェットブラスト処理後

処理前

ウェットブラスト処理後

超硬チップのK値のコントロール

装置例

ワークサイズや処理内容に合わせて、以下の装置をご提案します。

しかし本来、当社の装置は、用途と条件を御社工程に最適化する、自由設計が基本となります。全てのお客様に、最適な仕様をご提供するのが当社の基本方針です。

まずはワークの素材やサイズ、処理目的、設備条件などをご相談ください。当社専門担当がご対応させていただきます。

切削工具用装置

- 自動機

ワークを個別にハンドリングし、一個ずつ自動処理を行う、ワーク1個毎処理方式です。そのため、高い精度で対象を加工できる点が最大の特長です。ウェットブラストから、水洗、パレットセットまでを自動で行います。

切削工具用装置

- 自動機

ワークを個別にハンドリングし、一個ずつ自動処理を行う、ワーク1個毎処理方式です。高い精度で対象を加工できる点が最大の特長です。また、類似装置の「RBI-203」と異なり、刃先形状(K値)を自動制御できます。

切削工具用ライン生産方式装置

- 自動機

インライン化可能な、パレット搬送方式の工具用連続自動装置です。複数のワークをパレット単位で一括処理するため、高い生産効率が特長です。ウェットブラストから水洗、水切りまでを自動で行います。

切削工具用ライン生産方式装置

- 自動機

インライン化可能な、パレット搬送方式の工具用連続自動装置です。複数のワークをパレット単位で一括処理するため、高い生産効率が特長です。ウェットブラストから水洗、水切りまでを自動で行います。

関連ページ

当導入事例の関連コンテンツはこちらをご覧ください。