第1回「接着」についての基礎知識

第一回は、「接着の基礎知識」です。

歴史や効果、利点と欠点など、そもそも接着材とは何か?をその特徴からご説明します。

1. 接着の定義

接着とは、接着剤と被着材料(接着される部品の材料を被着材料と言います)の表面との間で、化学的な力や物理的な力、あるいはその両方の力によって結合している状態のこと、と定義されています。これらの結合のメカニズムについては、第2回で説明します。

こちらのページにて、接着強度向上に関する様々な資料がご覧いただけます

※「ウェットブラスト技報」等にて該当資料ご覧ください

2. 接着の歴史と展開

柳澤誠一氏の書1)によると、接着の歴史は古く、紀元前3~4000年の中国や古代エジプト、古代バビロニアなどでは、既に膠や天然アスファルトが接着剤として用いられており、日本でも縄文時代から天然アスファルトが用いられ、奈良・平安時代には漆が金箔の接着に用いられるようになったことが記載されています。

近年の化学産業の発展によって、現在では、天然系接着剤に変わって、合成高分子系のものが接着剤の主流となっています。強度や耐久性が要求される部分にも適用できる構造用接着剤が開発され、1950年代頃から軽量化が必要な航空機への適用によって、接着の技術は大きく進歩してきました。

現在では、接着剤の対象材料は、木材、紙、布などから金属、プラスチック、複合材料、生体系などの多様な材料まで拡大し、接着接合の用途は、衣料、紙・包装、建築・土木から、航空・宇宙機器、自動車、車両などの輸送機器、電気・電子機器、光学機器、情報・通信などの精密機器、医療分野などあらゆる産業分野に広がっています。

3. 接着の特徴と効果

3-1. 接着の特徴

接着には溶接やボルト・ナット、ねじなどの接合にはない多くの利点があります。表12)に、接着の利点を示しました。

代表的な利点は、何と言ってもさまざまな材料を、材料の組合せが異なっていても容易に接合ができる点でしょう。

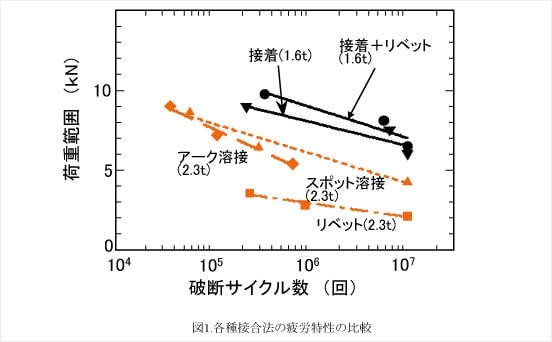

接着は、ボルト・ナット、ねじ、スポット溶接、リベットのような点状や、アーク溶接、レーザー溶接、シーム溶接のような線状の接合ではなく、面での接合であるので、厚さが薄い材料や強度が弱い材料でも、材料自体が先に破壊するまでの強度を得ることができます。紙同士をステープラーと両面テープで接合して引っ張ると、ステープラーでは弱い力で接合部の穴から紙が破れますが、両面テープの場合は、接合部が破壊する前に、貼り合せ部以外で紙がちぎれてしまいます。図13)は、アーク溶接、スポット溶接、リベットで2.3mm厚さの鋼板同士を接合したものと、接着剤で1.6mmの鋼板同士を接着したものの、繰返し疲労試験の結果の比較です。面接合の接着では、薄板化しても優れた疲労特性を示すことが分かります。

接着接合は、接合時に、溶接やろう付け、半田付けのような高温を必要としません。低い温度で接合が行えるので、熱に弱い材料でも接合でき、接合時に生じる熱歪みが小さいという点も大きな利点です。

微小部品から大物部品まで、合せた全面を隙間無く接合できる点も大きな利点です。

熟練技能が不要で、屋外などの現場作業も可能という点も利点の一つです。

表1.接着の利点

※横にスクロールしてご覧ください。

| 区分 | 利点 |

|---|---|

| 性能面 |

|

| 作業面 |

|

| その他 |

|

3-2. 接着の特徴から得られる効果

接着の特徴を活用することによって、表22)に示すような多くの効果を得ることができます。

異種材接合性や面接合による応力分散性、低歪み接合性などによる材料の適材適所化や薄板化による軽量化や材料費の低減などは、接着活用の最たる効果でしょう。

部品にネジなどでの締結部分を作り込む必要がなく、部品の表面をそのまま接合できることは、部品の小型化・軽量化に繋がり、高密度実装を可能としています。

溶接やろう付けのような高温での接合では熱歪みが大きく、歪み除去や精度確保にコストがかかり、ねじやスポット溶接などの点接合ではシール性がないため、接合後にシールが必要です。接着は熱歪みが少なく、接合とシールを兼ねることができるので、工程合理化によるコストダウンも可能となります。

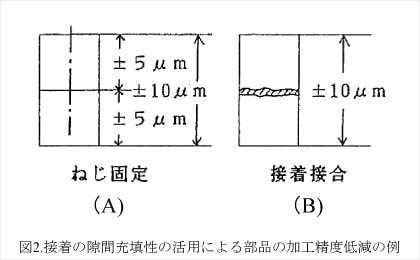

接着剤は液体なので、部品の隙間を埋める事ができます。これを接着剤の隙間充填性と呼んでいます。この利点を活用すれば、図24)に示すように、部品の加工精度を低減して加工コストを抑えることができます。(A)のように、二つの部品をネジで締結して、上下面の平行度と締結後の厚さを公差内に納めるためには、各部品の上下面の加工精度を高くしなければなりません。接着を用いれば、(B)のように、部品の片面のみ高精度に加工し、接着面の加工精度や厚さの精度を落として、治具で上下面の平行度と厚さ精度を確保した状態で接着剤を硬化させれば高精度の接合が安価に可能となります。大きな定盤を製造する場合にも、片面のみ高精度な平面加工をしたブロックを、基準の定盤に並べて、各ブロックに接着剤を塗布して台板を接着すれば、基準定盤の平面度と同じ定盤を容易に作ることができます。

ビルや工場などを稼働しながら工事を行う場合、溶接では養生が必要で、近くで塗装を行っている場合などは火花による引火の恐れもあります。多くの接着剤は現場施工ができ、室温で硬化できる火気レス工法が可能です。この点から、最近では船舶の艤装工事5)でも溶接に代わって接着が用いられるようになっています。

表2.接着接合の利点から得られる効果

※横にスクロールしてご覧ください。

| 接着の採用により得られる効果 | 接着の利点の活用点 | |

|---|---|---|

| 軽量化 | 異種材接合 |

|

| 薄板化 |

|

|

| 締結部品廃止 |

|

|

| 低強度部材の高強度接合 |

|

|

| 小型化・高密度化 |

|

|

| 高精度化 | 部品の加工精度吸収、高精度位置決め |

|

| 耐疲労特性の向上 |

|

|

| 剛性向上 |

|

|

| 振動吸収性の確保 |

|

|

| 接合とシールの兼用 |

|

|

| 平滑性の確保 | 意匠性向上、空気抵抗低減 |

|

| 意匠性向上 | 素材変更 |

|

| コストダウン | 材料費低減 |

|

| 工程合理化 |

|

|

| 熟練技能不要 |

|

|

| 設備の初期投資 |

|

|

| 加工エネルギー低減 |

|

|

| 稼働状態での工事が可能 | 火気レス工法 |

|

4. 接着の欠点と対策

4-1. 接着の欠点

接着で失敗した経験のある人は大勢います。このため、接着の欠点はよく知られています。表32)に、接着接合の欠点を示しました。大きな欠点は、接着剤の選定が難しい、表面処理や接着剤の計量・混合などの面倒な作業がある、接着性能に影響する因子が多く性能がばらつきやすい、耐久性が不明確、強度設計の基準がない、失敗した時のやり直しが困難などでしょう。また、単位面積あたりの接合強度では、溶接やボルトとなどに比べて低く、点での接合には向かない点も欠点です。

表3.接着接合の欠点

※横にスクロールしてご覧ください。

| 区分 | 欠点 |

|---|---|

| 接合メカニズム面 |

|

| 性能面 |

|

| 作業面 |

|

| 設計面 |

|

| 品質管理面 |

|

4-2. 欠点の解消策

接着には種々の欠点がありますが、接着以外の接合方法にも必ず欠点はあるものです。欠点があるから使わないというのではなく、接着のもつ多くの利点を考えれば、欠点をカバーするにはどうすれば良いかを考えることが重要になります。

以下に、接着と他の接合方法を併用して、接着の欠点を解消する「複合接着接合法」を紹介します。

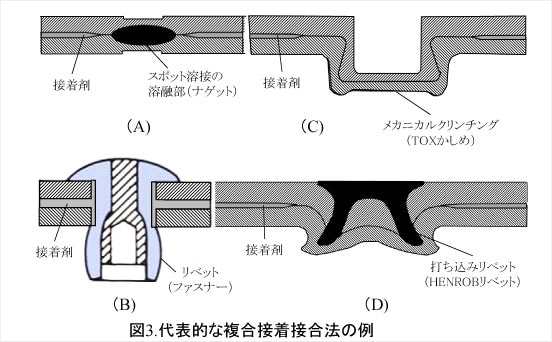

代表的な複合接着接合法としては、図36)に示すように、接着と(A)スポット溶接の併用、(B)リベット(ファスナー)との併用、(C)メカニカルクリンチング(かしめ)との併用、(D)SPR(セルフピアシングリベット)との併用などがあります。接着とスポット溶接の併用は「ウェルドボンディング」と呼ばれ、自動車のヘミング部やプレス板金部品の接合に多用されています。ウェルドボンディングは、スポット溶接ができる金属の組合せでなければ使えませんが、リベットやSPR、メカニカルクリンチングは異種材にも適用でき、自動車の軽量化でアルミ板と鋼板の異種材接合にも使われています。リベット(ファスナー)は穴加工が必要ですが、多様な材質に容易に適用できるため、多くの機器組立で使われています。これら以外でも、ねじやスナップフィットなど用途に応じて広範な組み合わせが可能です。

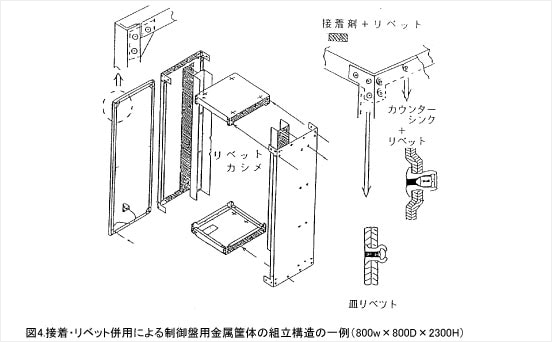

複合接着接合法によって、接着作業の最大の課題である接着剤硬化までの治具での圧締や待ち時間が不要になります。リベット(ファスナー)と組み合わせれば、部品の穴で位置が決まるので、部品の位置合せはきわめて容易になり、素人工でも高精度な作業が容易にできます。図44)に示すような立体的な構造体でも治具なしで容易に組み立てることができます。

多くの接着剤は有機物で絶縁物なので、接合した部材間の導通が取れません。また、接着剤は有機物であるために、長期間にわたって力が加わり続けるとクリープというズレの現象を示します。金属締結を併用することによりこれらの欠点を解消することができます6)。

さらに、1+1=3の複合効果を得ることもできます。例えば、接着とスポット溶接を併用すると、繰返し疲労特性を、それぞれの単独での疲労強度のいずれよりも高くすることができます6)。また、接着剤は、高温になると柔らかくなるため接着強度が低下しますが、複合接着接合法では、高温での接着部の破壊強度を高くすることもできます6)。接着部の破壊は、一部が破壊を始めると短時間に全体に広がって破断に至ることが多々あります。複合接着接合法により、接着部が破壊しても、破壊の進展を止めて、最終破断に至るまでの時間を延ばすことができます。このことは、破断に対する冗長性の向上という点で、安全性・信頼性の点でも非常に重要です。火災で接着剤が燃焼しても他の接合方法が併用してあれば、最低限の形状を維持することもできます。

接着という接合技術は、完成後の検査が簡易にできないため、溶接と同様に「特殊工程の技術」に分類されています。接着を工業的に使うためには、接着特性に優れ、ばらつきが少なく、信頼性、品質に優れていることが必要です。

次回は、高信頼性・高品質を達成するために必要な接着のメカニズム、高信頼性・高品質接着を行うための目標条件、目標条件を達成するための方法などについて説明します。

参考文献

- ^ 柳澤誠一:“接着剤技術の系統化調査”,国立科学博物館 技術の系統化調査 調査報告書 第17集,P.367~444,

(2012),(独立行政法人 国立科学博物館産業技術史資料情報センター) - ^ 原賀康介著「分かる!使える!接着入門」,日刊工業新聞社刊,(2018),P.17,19,27.

- ^ 原賀康介著「高信頼性を引き出す接着設計技術」,日刊工業新聞社刊,(2013),P.14.

- ^ 原賀康介著「高信頼性接着の実務」,日刊工業新聞社刊,(2013),P.5,27.

- ^ 「構造用接着剤使用のためのガイドライン」,一般財団法人 日本海事協会 材料艤装部,(2015年12月発行).

- ^ 原賀康介,佐藤千明共著「自動車軽量化のための接着接合入門」,日刊工業新聞社刊,(2015),P.89,92-102.

著者紹介

原賀康介 - (株)原賀接着技術コンサルタント

昭和48年(1973年)京都大学工学部工業化学科卒業、

同年 三菱電機(株) 入社、生産技術研究所、材料研究所、先端技術総合研究所に勤務

2007年より電気化学工業(株)に兼務出向

2012年3月三菱電機(株)および電気化学工業(株)を退任

2012年3月株式会社 原賀接着技術コンサルタントを設立し、各種企業における接着課題の解決へのアドバイスや社員教育などを行っている

1989年~1998年 自動車技術会 自動車構造接着技術特設委員会、構造接着技術特設委員会、構造形成プロセス専門委員会委員として、自動車の車体軽量化のための接着技術開発を実施

入社以来44年間にわたって一貫して接着接合技術の研究・開発に従事。

特に、構造接着技術と接着信頼性保証技術の開発に注力。