第8回 施工上の具体的な注意点

第8回は、施工における具体的な注意点を解説します。

1. 接着下地の管理

1-1. 濡れ性をチェックする

接着される部品の表面状態は、部品が加工された時や、加工後の放置状態などで変化します。

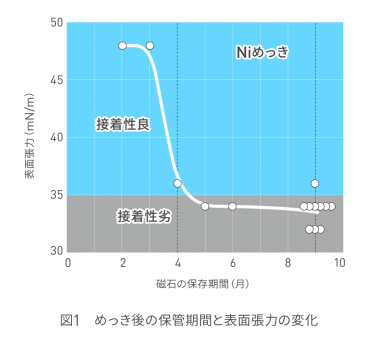

図1は、ニッケルめっきされた部品の放置期間による表面張力の変化の例です。 第2回目の3.4で述べたように、 一般に、被着材の表面張力が36~38mN/m以上あれば、 凝集破壊率が高く高品質な接着ができるのですが、図1では、約3ヶ月間保管後に表面張力が大きく下がっています。 表面張力が下がった部品を接着しても高品質な接着はできなくなります。ですから、接着前に表面張力の検査をして、良否の判定をすることはきわめて重要です。

こちらのページにて、接着強度向上に関する様々な資料がご覧いただけます

※「ウェットブラスト技報」等にて該当資料ご覧ください

1-2. プライマーやカップリング剤、アクチベータは塗り過ぎてはいけない

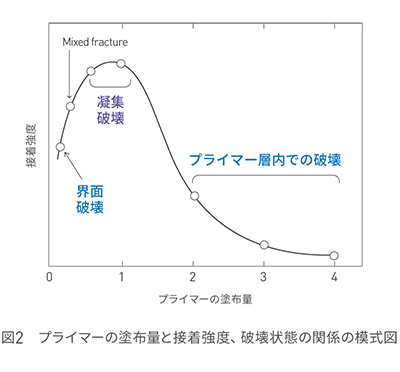

図2は、プライマーの塗布量と接着強度、破壊状態の関係の模式図です。 プライマーを少量塗布すると、接着強度や破壊状態が良好になりますが、塗布量が多くなると、接着強度は低下し、破壊状態も界面破壊となり、プライマーを塗布しない場合より悪くなっています。 プライマーやカップリング剤やアクチベータは、きわめて薄く塗ることが重要です。プライマー類をごく少量塗布するには、通常使用しているプライマー類を溶剤で10倍から30倍程度に希釈して、 これまでと同様の方法で同様の量塗布します。溶剤が乾燥すれば、プライマーの成分は、これまでの1/10~1/30しか表面には残りません。簡単ですが、大きな効果が得られます。

2. 塗布工程での注意点

2-1. 気泡を入れない塗布・貼り合せ方法

1) 接着剤を薄く拡げて塗布しない

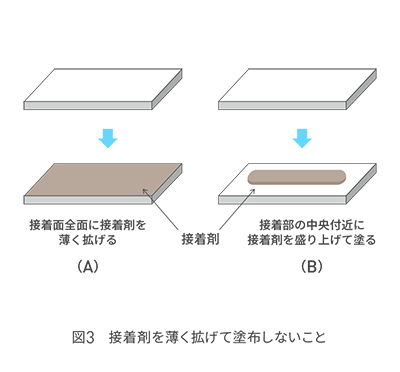

部品に接着剤を塗布した後に、へらなどで接着剤を接着面全面に薄く延ばしている作業をよく見ます。

図3(A)に示すように、薄く拡げた接着剤の上に、平面状の曲がりにくい部品を乗せると、接着部に気泡を巻き込みやすくなります。 接着部に気泡を巻き込まないためには、接着剤を薄く拡げないで、図3(B)に示すように、 接着剤を接着部の中央付近に盛り上げて塗布して、相手部品を乗せて加圧しながら接着剤を接着面全面に押し広げていくことが重要です。

2) 気泡を巻き込まない接着剤の塗布パターン

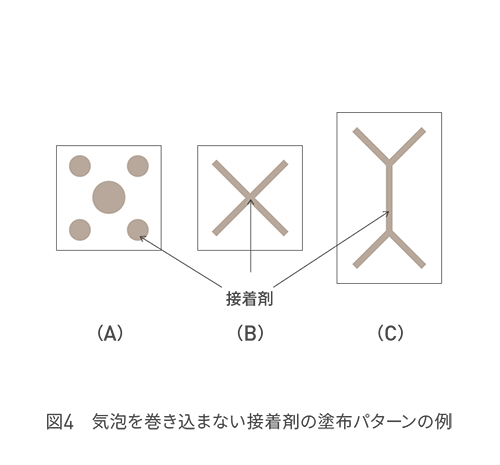

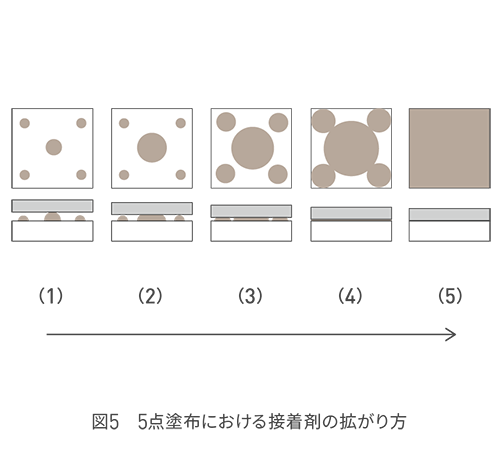

貼り合せ時に気泡を巻き込まないための接着剤の塗布方法として、図4に示すような塗布パターンが用いられています。 正方形に近い接着面の場合は、(A)のような5点塗布や(B)のようなX字形塗布、長方形の場合は、(C)のようなY字形塗布などがあります。 図5は、5点塗布における貼り合せ時の接着剤の広がり方を示したものです。まず、(1)の塗布では、周辺の4点を先に塗布し、最後に中央部に5点目を多めに塗布します。 中央を最後にして塗布量を増やすのは、接着剤の高さを他の4点より高くするためです。次に、(2)のように、相手部品を真上から乗せます。この時、中央に塗布した接着剤の頂点と最初に接触します。 部品を押さえつけていくと、(3)のように、中央の接着剤が広がりながら、周囲の4点の接着剤の頂点と接触します。この状態で部品を押し付けていくと、(4)のように、5点の接着剤は押し広げられ、 5点が接触します。さらに、必要な塗布厚さになるまで部品を押し付けていくと、空気は全て周囲に押し出されるため、(5)のように、接着部に気泡を巻き込まないで接着することができます。

2-2. 接着剤の塗布量と塗布位置のアンバランスを避ける

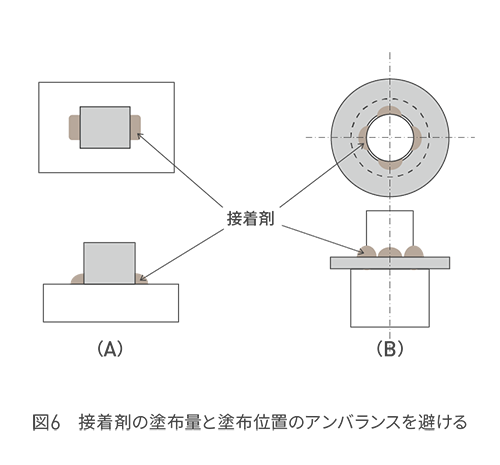

精密部品の組立では、位置合せ装置で正確に位置決めをした状態で、図6に示すように、部品の角部に接着剤を肉盛りして接着する隅肉接着法が多用されます。 (A)は平面部に四角形部品を2箇所の隅肉で接着する場合、(B)は、段付きの軸にドーナツ状の平面部品を4箇所の隅肉で接着する場合です。 隅肉接着では、接着剤の塗布位置の対称性と塗布量の均一性が重要です。位置や量のバランスが崩れると、接着剤の硬化収縮によって、接着剤の量が多い方向に部品がずれてしまいます。

3. 加圧工程での注意点

3-1. 接着層の厚さを一定にする

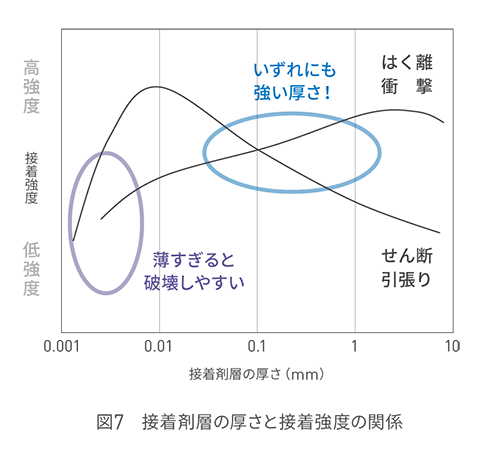

図7は、接着剤層の厚さと接着強度の関係を示したものです。

せん断強度や引張り強度は、一般に接着層が10μm程度で最大となり、厚くなるにつれて低下します。 極端に薄くなると、内部応力の増加や被着材同士の接触による有効接着面積の減少などで強度は低下してしまいます。 一方、はく離強度や衝撃強度は、mmオーダーのところで最も高い強度になります。せん断強度とはく離強度のバランスがとれた接着層の厚さは、一般に0.1mm~1.5mm程度のようです。

接着層の厚さが、部品ごとに変化すれば、接着強度も変化することになります。 面接着の場合は、部品の厚さにも公差があるので、加圧は、圧子の変位量ではなく、加圧力が常に一定になるようにしなければなりません。 ただし、接着剤は温度によって粘性が変化し、低温では粘度が上がって流動しにくくなるため、接着層が厚くなりやすくなります。 作業環境や部品、接着剤の温度は一定にしておきましょう。

3-2. 加圧力は、部品を変形させない範囲まで

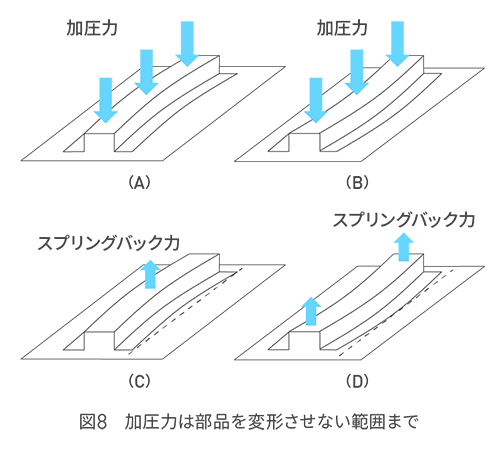

図8は、平面パネルに、(A)や(B)のように、反りのあるハット形補強材を接着する例です。 反りが矯正されるほど高い加圧力で接着すると、接着層の厚さは薄く一定になり、その状態で硬化します。 しかし、硬化後に加圧を解除すると、(C)や(D)のように、補強材には元の形に戻ろうとするスプリングバック力が働きます。 接着強度が高ければはく離は生じませんが、接着後に焼付け塗装などで高温になる場合には、接着剤が柔らかくなってはく離を起こすことがあります。 スプリングバック力はクリープ力として接着層に引張りの力を継続して加えているので、クリープ劣化を起こしやすくなります。両面テープや柔らかい接着剤では特に注意しましょう。

部品に変形が有り接着層が厚くなる部分がある場合には、部品の変形を矯正して、隙間は接着剤で埋める事とし、加圧力は部品を変形させない範囲までにしなければなりません。

3-3. 二度加圧は避ける

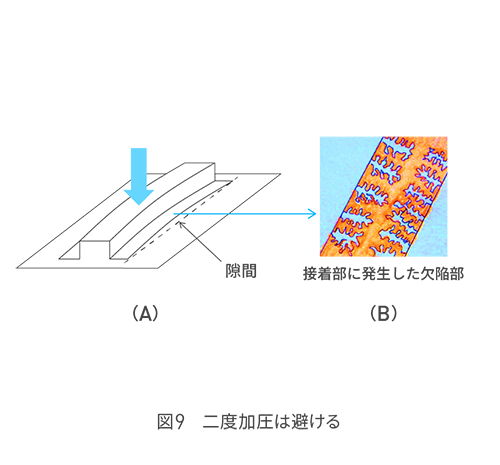

図9(A)に示すように、部品の貼り合せ時に一度仮加圧して、加圧を外した後に再度本加圧を行うことはよく行われています。 仮加圧で一旦薄くなった接着層が、仮加圧を解除すると部品のスプリングバックで接着層が再び厚くなりますが、 この時、押し広げられた接着剤が元の形に戻ることはなく、接着部の周囲から空気を引き込み、(B)のように、接着層に欠陥部が生じます。 欠陥部に塗装の薬液や使用中に水が染みこむと劣化を加速することになります。加圧は一度で行うようにしましょう。

3-4. 治具での固定が困難な部品の加圧法

接着される部品の加圧面は平面とは限りません。

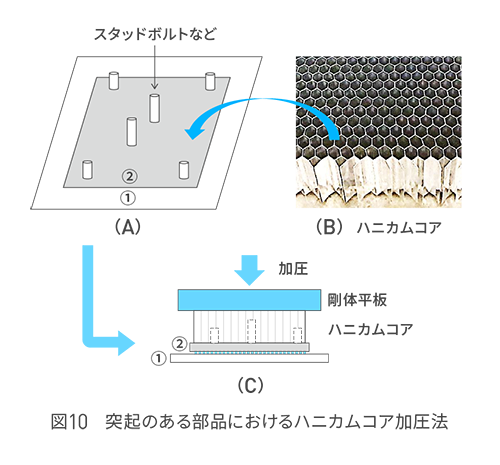

図10は、(A)のように、平面状の板①に、長さが異なる複数のスタッドボルトが立てられた部品②を接着するものです。 常にボルトの位置や長さが決まっている量産品では専用の加圧治具で対応できますが、ボルトの位置や長さ、本数がまちまちの多品種少量生産では専用の加圧治具の使用は困難です。 (B)は、ハニカムパネルに用いられるハニカムコアです。ハニカムコアは、厚さ方向には高い強度を有していますが、長さ方向や幅方向には容易に変形します。 切断も簡単です。また、ハニカムは、折りたたんだ状態で切断した後に展伸するので、厚さのばらつきは寡少です。 このハニカムコアを接着部の寸法に合せて切断して、スタッドボルトがハニカムの穴に入るように調整して、(C)のように用いると、容易に加圧・固定ができます。

4. 硬化過程での注意点

4-1. 加熱硬化はゆっくり昇温、ゆっくり冷却する

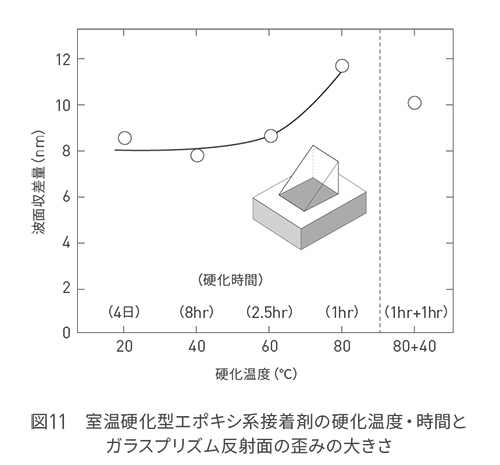

図11は、二液室温硬化型エポキシ系接着剤でガラスプリズムの底面をアルミベースに接着した時の、硬化温度・時間とガラスプリズム反射面の歪みの大きさを示したものです。

この結果から、温度を上げて短時間で硬化すると部品の歪みが大きくなることが分かります。硬化温度がさらに高くなると、歪みはさらに増加します。 これは、温度を上げて短時間で硬化させると、接着部の内部応力が増加して部品に変形を及ぼすためです。

ガラスやセラミックなどの割れやすいものを金属などに加熱硬化で接着すると、冷却後に部品が割れていることも多々あります。 応力緩和を利用して内部応力を低減するために、加熱硬化では、できるだけ温度を下げて、昇温速度と冷却速度を落としてゆっくりと硬化させましょう。 図11に見られるように、硬化後に一旦温度を上げて内部応力を低減する、即ち、アニールも効果的です。

急速な昇温や冷却を行うと、接着される部品の内部に温度むらが生じて、部品が変形し、接着部に欠陥やはく離が生じることもあります。 大物や厚物部品では注意しましょう。

このように、高温での短時間硬化は生産性の向上にはつながりますが、接着の品質を低下させるので、注意が必要です。

4-2. 光硬化も時間をかけて

室温で短時間に硬化できる光硬化は便利ですが、強い光で短時間に硬化すると、硬化収縮応力が大きくなり部品を変形させたり、接着特性を低下させたりします。 光の照射強度を下げてゆっくり硬化させるようにしましょう。

4-3. 湿気硬化型接着剤は低湿度期は注意

湿気硬化型の接着剤は、空気中や接着部表面の水分で硬化するため、硬化速度は、多湿時は速く、低湿度時は遅くなります。接着時や養生硬化時の温湿度管理を徹底しましょう。

5. 特殊工程で品質を確保するには

前回も述べたように、特殊工程の作業で、品質を確保するためには、作業工程ごとに、規定された許容範囲の条件内(公差内)で作業を行なうことに尽きます。 この点を念頭において、作業を行ってください。

次回は、接着強度の実力強度は破断強度の何分の一くらいと考えれば良いのか、設計に用いる設計許容強度はどのように考えれば良いのか、について説明します。

参考文献

- ^ 原賀康介著「分かる!使える!接着入門」,日刊工業新聞社刊 (2018)

- ^原賀康介著「高信頼性接着の実務-事例と信頼性の考え方-」,日刊工業新聞社刊 (2013)

- ^ 原賀康介著「高信頼性を引き出す接着設計技術-基礎から耐久性、寿命、安全率評価まで-」(日刊工業新聞社刊),P.220-235 (2013)

著者紹介

原賀康介 - (株)原賀接着技術コンサルタント

昭和48年(1973年)京都大学工学部工業化学科卒業、

同年 三菱電機(株) 入社、生産技術研究所、材料研究所、先端技術総合研究所に勤務

2007年より電気化学工業(株)に兼務出向

2012年3月三菱電機(株)および電気化学工業(株)を退任

2012年3月株式会社 原賀接着技術コンサルタントを設立し、各種企業における接着課題の解決へのアドバイスや社員教育などを行っている

1989年~1998年 自動車技術会 自動車構造接着技術特設委員会、構造接着技術特設委員会、構造形成プロセス専門委員会委員として、自動車の車体軽量化のための接着技術開発を実施

入社以来44年間にわたって一貫して接着接合技術の研究・開発に従事。

特に、構造接着技術と接着信頼性保証技術の開発に注力。