第6回 設計上の注意点

第6回は、設計設計技術について説明していきます。

1. 接着の出来映えは設計次第 ―接着設計技術―

1-1. 接着設計技術とは

「接着設計技術」とは、接着の特徴・機能を最大限に活用し、欠点をカバーして、高性能・高機能で信頼性・品質に優れた製品を高い生産性で製造するための開発段階での作り込みの技術です。 簡単に言えば、接着の特徴・機能を「使いこなす技術」と言えます。

接着設計がうまく出来ていれば、実際の接着組み立て工程での作業や管理は楽になり、安定した品質の製品を効率よく生産することが可能になります。 逆に言えば、接着設計がうまく出来ていなければ、組立現場では無駄な作業が増え、安定した品質や効率的生産に支障が生じることとなります。即ち、「接着組立の品質、生産性は接着設計で決まる」と言えます。

こちらのページにて、接着強度向上に関する様々な資料がご覧いただけます

※「ウェットブラスト技報」等にて該当資料ご覧ください

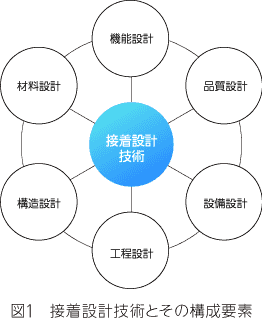

1-2. 接着設計技術の構成要素

接着設計技術は、図1に示すように、機能設計、材料設計、構造設計、工程設計、設備設計、品質設計などの要素技術で構成されています。 これらの要素技術は、それぞれが独立して存在するものではなく、各要素技術は相互に強く関連しており、それらの強力な連携の元に接着設計技術は成り立っています。

機能設計では、接合という機能だけでなく、第1回で説明した接着から得られる効果をいかに多く盛り込み、接着の欠点をいかにカバーするかということを検討します。

材料設計では、接着剤だけでなく部品の材質・表面状態の検討も行います。性能面と併せて、工程の簡素化や作業の許容範囲を広く取れる材料系(被着材料の材質・表面状態、前処理関係の材料、プライマー、接着剤など)を検討します。 構造設計では、高強度を得るためだけでなく、作業し易く、間違いを回避でき、破壊に対する冗長性を確保できることも併せて検討します。

工程設計では、工程面からどのような接着剤や構造が最適かを考えます。工程内検査の方法や自動化と人手作業の最適化も検討します。 設備設計では、設備だけでなく、組立治具の検討も重要です。品質設計では、信頼性やばらつきの目標値を明確化し、目標値達成の面から各要素技術の検討内容を詰めていきます。

接着設計の段階で、これらの各要素技術を総合して、接着作業に関わる工程ごとの最適条件と許容範囲を明確に決定することが重要です。

2. 設計段階での作り込みのプロセス

接着剤を選ぶ時の基準として、要求される機能や特性を満足するかどうかは重要です。一般に、接着剤の選定はこの観点から行われています。 しかし、接着剤は、第4回で述べたように、種類ごとに固有の多くの欠点も有しています。接着の不良は、接着剤の欠点に起因することが多いことを考えると、接着剤の選定時には、欠点の少ないものを選ぶことが極めて大切ということになります。

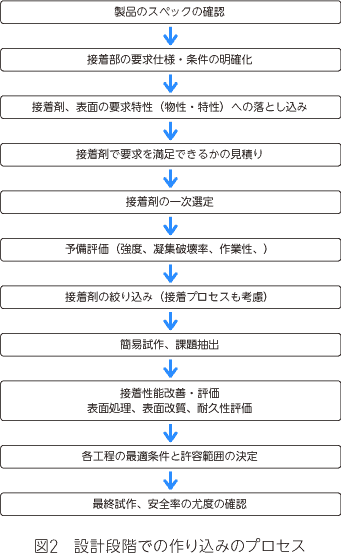

図2に、設計段階での作り込みのプロセスを示しました。

まず、製品のスペックから、接着部に要求される機能・特性と制約条件を明確にします。制約条件は、必須の条件と希望的条件の区分を明確にします。この要求条件を満足させるには、接着剤や表面状態はどのような特性が必要かを見積もります。見積もった条件を接着で満足させることができるかどうかを、Cv接着設計法1)などで判定します。 もし、接着では満足できそうにない場合には、他の接合方法への検討に移らねばなりません。 満足できそうなら、接着剤の一次選定を行います。 一次選定では、第5回で示した「欠点からの消去法による接着剤選定チェックリスト」を用いると便利です。

次に、一次選定で選ばれた候補品の予備評価を行います。 ここでは、接着強度、破壊状態(凝集破壊率)、作業性などをチェックし、課題の抽出を行います。

次に、接着剤の二次選定に入ります。第5回で示した「接着剤の作業・管理のポイントチェックリスト」などを用いて、欠点をきちんと理解しながら絞り込みます。性能だけで接着剤を選定すると、生産段階に入って思わぬ落とし穴にはまることが多々あります。 用いる接着剤の種類が絞り込まれたら、メーカーと相談しながら候補品を決めて、できるだけ早い段階で簡易試作を行います。試作品での性能検査はもちろんですが、課題をできるだけ多く抽出することが試作の主目的です。耐久性試験も行います。後は、課題の解決、改善へと進みます。

課題の解決が終れば、ほぼ開発は終了に近いですが、ここから、接着の作業工程と作業方法に対して、それぞれの工程での最適条件と許容範囲の明確化の作業が有ります。これは、各工程での良い条件から悪い条件までを幅広く振ってデータを取って決めて行く作業となるため、手間と時間がかかります。 ここで決めた最適条件と許容範囲内での作業で試作を行い、製品の使用環境で耐用年数経過後にどの程度安全率に尤度2)が残っているかを評価し、尤度があると判断できたら、開発は終了です。

3. 構造設計上の注意点

3-1. 壊れにくい構造にする

1)接着部は面接合が基本

金属板同士をアーク溶接で接合する場合は、突き合わせでの接合ができますが、接着剤で接合する場合は、線や点での接合は不適です。 接着の場合は、板を折り返して接合面を設けて、面同士で接合する必要があります。接着の構造設計になじみがない場合は、まず、ネジやリベット、スポット溶接などなじみの面接合法で構造を考えてみてください。

2)接着ははく離や衝撃などの局部荷重に弱い

接着は、はく離力や衝撃力などの局部荷重に弱いという欠点があります。壊れにくい構造設計の基本は、接着部に局部荷重が加わらない構造にすることです。

3)せん断方向に力が加わる構造にする

基本的に、面接合された接着部に、接着剤に平行方向の力(せん断力)が加わるようにすることが基本です。

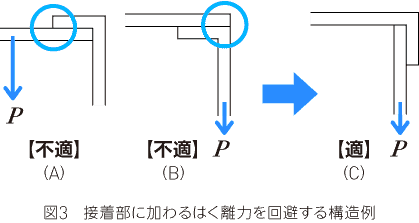

図3の(A)や(B)のような接着構造では、○の部分に、接着部に垂直方向のはく離力が加わってしまいます。(C)のようにすることで、はく離力を避けてせん断力で受けることができます。

4)垂直方向の引張り力は避ける

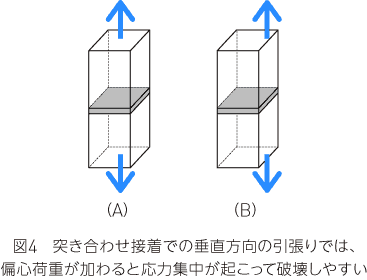

図4(A)のような突合わせ接着では、軸心が常に出ていて接着部に均一な応力が加わった状態では高い接着強度が得られます。

しかし、(B)のように軸心がずれると、接着面に偏心荷重が加わり、接着部に応力集中が起きて強度は低下します。 常に軸心を保つ構造は複雑になるので、突合わせ接着は極力避けるようにしましょう。

5)破壊に対する冗長性の確保

予期せぬ力や火災などの高温で、接着部が破壊することがあります。 接着部の破壊は、破壊が始まると短時間に破断に至るケースがほとんどです。接合部が破断して部品がばらばらになることは、破壊として最悪の状態です。少なくとも分断せずに、最低限つながっていれば、異常に気づいて大事に至る前に対応することも可能です。

第1回で述べた複合接着接合法を採用することで、破壊に対する冗長性を確保することができます。想定外に対する対応を行っておくことは、企業や技術者の最低限の社会的責任でもあります。

3-2. 不連続性を回避する

1)形状の不連続性の回避

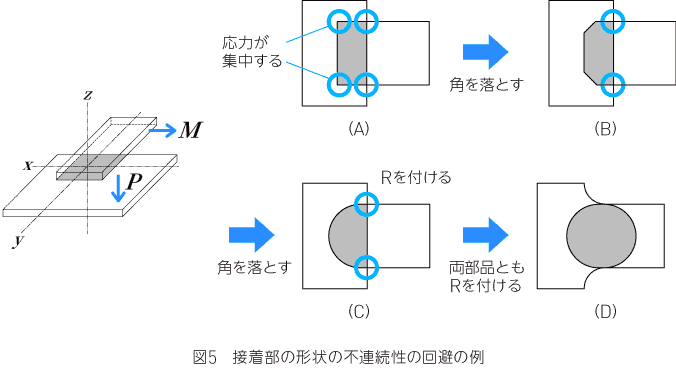

図5に示すように、接着した部品に引張りやモーメントが加わると、(A)では接着部の角の部分に応力集中を起こして破壊しやすくなります。

(B)のように角を落としたり、さらに、(C)のようにRを付けることで角部での応力集中を低減することができます。加工が面倒になりますが、(D)のように両部品ともRをつければ最適です。

このように、接着部の応力集中を避けるためには、接合部にRを付けて角部をなくすことが重要です。接着剤のはみ出し部(フィレット)を連続的に成形して段差をなくすことも効果的です。

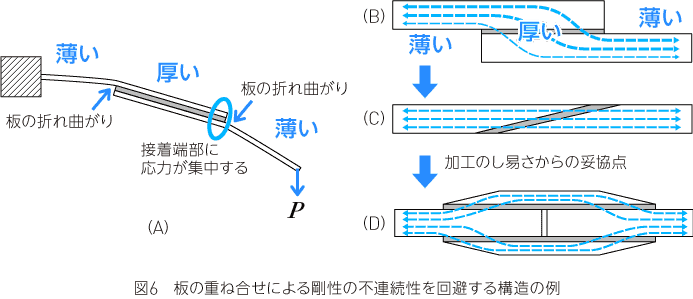

2)剛性の不連続性の回避

図6(A)に示すように、2枚の板を重ね合せ接着すると、接着部の板厚は厚くなり、非接着部の板厚(剛性)との不連続が生じるため、変形によって接着部の端部に応力が集中し、破壊しやすくなります。 また、(B)のように、力の流れも抵抗が大きいため重ね合せ部で曲がりが生じ、はく離力が生じます。 (C)のように、スカーフ継手にすることで、板厚の不連続性がなくせ、力の流れもスムースになります。 スカーフ加工が困難な場合は、部品点数は増加しますが、(D)のように、スカーフ状の当て板を両側に接着する妥協策もあります。

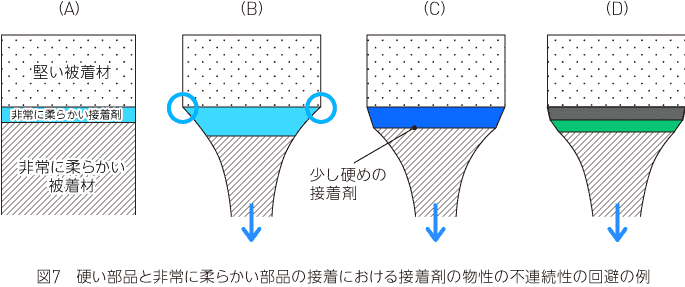

3)物性の不連続性の回避

図7(A)のように、硬い部品に非常に柔らかい部品を非常に柔らかい接着剤で接着すると、力が加わった時に、(B)の○の部分で局部的に大きく変形し、応力が集中します。 (C)のように、少し硬めの接着剤に変えると、局部変形が小さくなり、応力集中が低減します。 (D)のように、異なる硬さの接着剤を2層や3層に塗布して、硬さを徐々に変化させると、局部変形はさらに小さくなり応力集中は低減します。 このように、被着材/接着剤/被着材の物性の不連続性を小さくする事が重要です。実際に、ゴム/金属の加硫接着に用いられる接着剤は、ゴムより硬く、二層塗布などがなされています。

温度変化による熱応力の低減のためには、弾性率だけでなく、線膨張係数の不連続性を低減することも効果的です。

3-3. クリープを防止する構造

1)クリープ力は接着の大敵

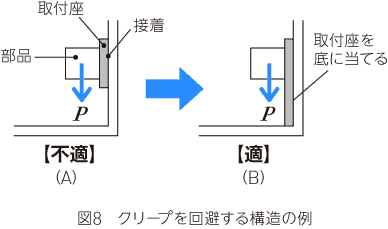

接着部に継続的に力が加わっていると、接着剤が徐々に変形していくクリープという現象が生じます。 クリープは、加わっている力が大きいほど、温度が高いほど起こりやすくなります。クリープ力は接着の破壊や劣化に大きく影響します。

図8(A)に示すように、縦面に部品を取付ける台座を接着して、台座に部品を取付けて固定する事は多いと思います。 接着部の破断強度に対して部品の重さが軽いから大丈夫と思うのは危険です。柔らかい接着剤を用いた場合は、接着破断強度の1/50や1/100の荷重でも破壊に至ることがあります。

図8(B)に示すように、台座を底面まで伸ばせば、接着部にクリープ力はかからなくなります。

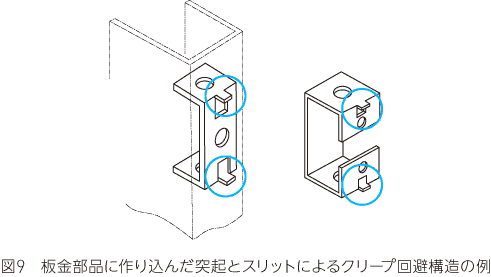

図9は、板金製扉の蝶番金具の接着部の構造です。

蝶番には常に大きな力が加わっているため、接着にとっては厳しい部分です。しかし、蝶番部品の折り曲げ加工時に突起を作り込み、扉側にはタレパンでスリットを作り込んで、突起とスリットを合せて接着すれば、クリープ力を回避でき、また、接着時の位置合せも容易になります。

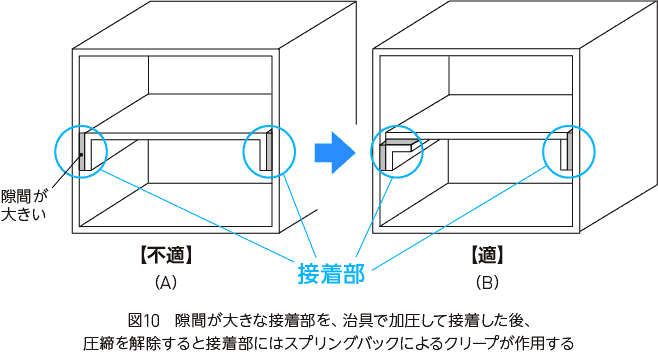

2)隙間の加圧接着によるクリープ

図10は、箱体の本体への棚板の接着を示しています。 外箱と棚部品の幅が精度良くできていれば、接着層の厚さは薄くできますが、棚板の寸法が小さい場合には、接着層に大きな隙間ができてしまいます。

通常は圧締治具で加圧して部品同士を引きつけて接着剤を硬化させてしまいます。

しかし、硬化後に圧締を解除すると、部品には元の形状に戻ろうとするスプリングバック力が作用し、この力が接着部のクリープ力となります。接着後に焼付け塗装がされる場合は、高温でクリープにより剥がれてしまうこともあります。部品精度を高くすることが基本ですが、このような差し込み構造では、接着時に接着剤が搔き取られるという不都合も生じます。接着剤の搔き取り防止と部品精度吸収のために、(B)のように棚板を分割すれば、部品精度、接着作業、クリープ対策などの点で効果的です。

3)複合接着接合法の活用

図9で示した扉のヒンジの接着部は、扉の開閉時には大きなモーメントが加わり接着はく離を起こしやすくなります。 リベット(ファスナー)などの複合接着接合法を活用することで、クリープ防止や破壊強度の向上を図ることができます。

図10で示した隙間が大きな部品でも、治具代わりにリベットなどを併用すれば、取り外さないため接着部へのスプリングバック力の作用をなくすことができます。

3-4. 接着作業が容易な構造

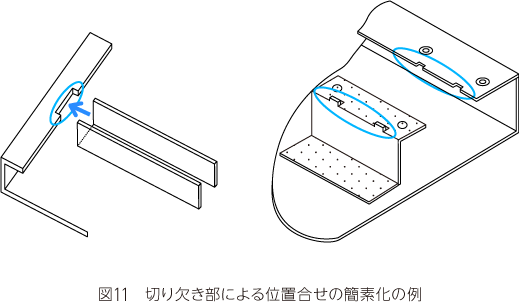

1)位置合せが容易な構造

部品の位置を罫書いても接着剤のはみ出し部で罫書き線は見えなくなります。 位置合せ治具は手間がかかります。図11の例のように、部品に位置合せができる工夫をして簡単に合せられるようにしましょう。

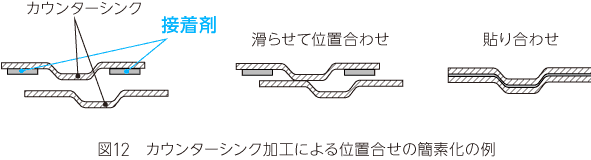

図12は、板金部品にカウンタシンク加工を行って、凹凸を合せることで位置合せを簡素化する例です。 カウンタシンクの凸部側に接着剤を塗布しておけば、位置が合うまで接着剤は相手面に触れないので、接着剤の付着による汚れや掻き取りも防止できます。

カウンタシンクの凹みは、リベットやネジを併用する場合の、出っ張り防止にも効果的です。

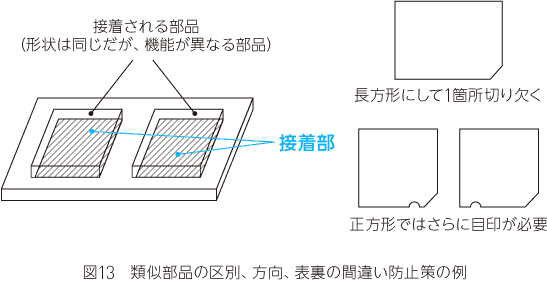

2)貼り間違いを防止する構造

よく似た部品や裏表の区別が付きにくい部品をまちがって貼ってしまったら、気がついた時には後の祭りです。 図13に示すように、類似部品では形状や寸法を若干変えて、裏表や方向は切り欠きなどで区別しやすくしておきましょう。

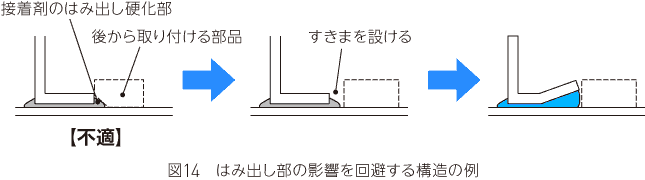

3)はみ出し部の影響を回避する構造

図14に示すように、接着剤がはみ出して硬化した部分に、後から取付ける部品が乗り上げてしまうことがあります。 はみ出し部を考慮して、部品の取り付け位置を離したり、接着部品の端部を浮かして接着剤がはみ出さないようにするなどの工夫をしておきましょう。

はみ出し部を除去するためにマスキングテープを用いるケースが見られますが、貼付けたり剥がしたりの作業は面倒です。 接着剤が硬化した後には簡単に剥がれません。また、板金部品などで油が付着した状態で接着する油面接着の場合は、マスキングテープが付着しません。

4)差し込み部品の欠陥防止

図10(A)に示したように、接着剤を塗布した部品を差し込んで接着する必要がある場合は、接着剤が搔き取られたり、部品が接着剤で汚れることがあります。

図12で示したカウンタシンク加工を行うことで、凸部で部品を押し広げながら差し込んでいけるので、きれいな接着ができます。

5)その他

接着剤を塗布しやすい構造、塗布した部品を反転させない構造、下から積み上げていく構造、加圧固定がやりやすい構造なども構造設計で検討しておきましょう。

3-5. 検査がしやすい構造とダミーサンプル

1)組立後の検査でわかること

接着部の強度を非破壊で検査することは不可能です。

最終工程で検査できることは、部品の方向や裏表に間違いはないか、位置ずれはないか、接着層の厚さは適切か、接着のはみ出し状態から接着剤は適正な量が塗布されているか、硬化状態は十分か、色むらなどの異常はないかなどです。

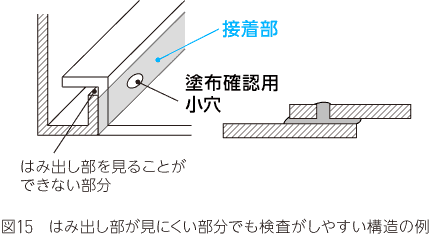

2)接着剤が見えない部分の検査はどうするか

しかし、図15のように、接着剤のはみ出し部が見えない部分に来る場合もあり、この場合は、はみ出し部での検査ができません。

そこで、図15のように、接着部の見える側の中央付近に何カ所か小穴を明けておけば、小穴から接着剤がはみ出して硬化します。接着剤がはみ出していれば内部にも入っているといえるし、はみ出し部が硬化していれば内部も硬化していると考えられます。

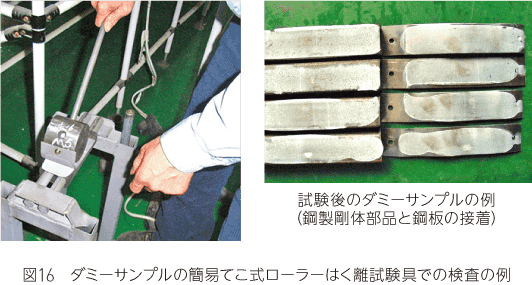

3)検査用ダミー部品の設計

接着強度の検査は、製品の抜取りによる破壊試験が行われますが、大型品や高額な部品では容易ではありません。 その場合は、製品と同じ材料を用いてダミーサンプルを作製して、それを破壊試験する方法がとられます。接着作業や検査の現場に強度試験機があるとは限りません。

ダミーサンプルの形状・寸法と、現場で簡易に使用できる試験装置の設計も接着設計段階での重要な仕事です。ダミーサンプルによる簡易破壊試験の例は、第5回でも示しました。 図16は、簡易てこ式ローラーはく離試験具でのダミーサンプルの検査の例です。

4. 接着強度の実力値はどのくらいか

4-1.破断強度を接着強度と考えてはいけない

接着部に力を加えていくと最後に破断します。 接着部が破断した時の強度を一般に「接着強度」と言っていますが、正しくありません。接着部に徐々に力を加えていくと、接着部が破断する以前に、接着部の内部では繰返し小さな破壊が発生しています。これを「内部破壊」と言います。内部破壊が最初に発生する時の強度を接着強度と考えましょう。

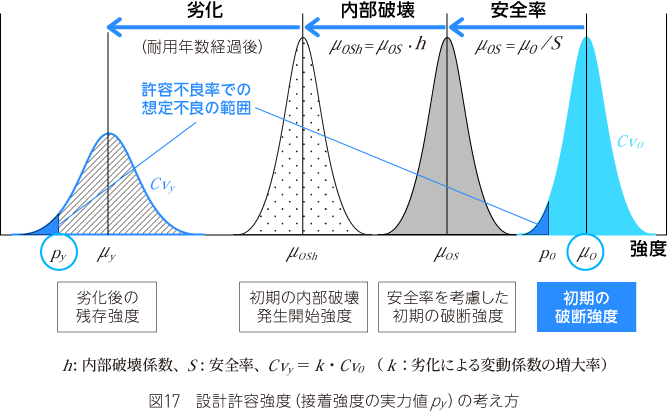

また、接着強度にはばらつきもあるので平均強度で考えることは適当ではありません。さらに、劣化すると強度の低下と共に、ばらつきが増加します。 設計に用いる強度としては、さらに、安全率も加味しなければなりません。これらを考えると、設計に用いることができる設計許容強度は、平均破断強度よりかなり低い値となります。

4-2. 設計許容強度の考え方

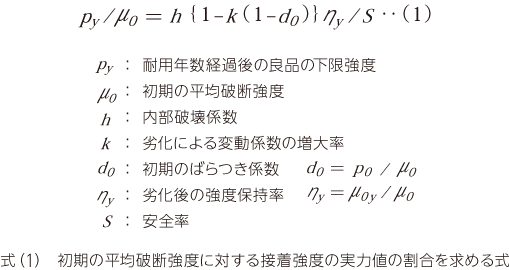

図17に示すように、平均破断強度に対して、安全率、内部破壊の発生開始強度、劣化による強度低下、劣化によるばらつきの増加を考え、設計段階で決められた許容不良率以上の不良が生じない強度を設計許容強度と考えるべきでしょう。 図17のpy、即ち、耐用年数経過後の良品の最低強度を設計許容強度と考えることにします。

4-3. 設計許容強度pyは平均破断強度μ0の何分の一くらいか

これは、式1で計算することができます。

破断強度に対する内部破壊の発生開始強度の比率h(内部破壊係数)は、静的荷重負荷のみの場合は0.5、高サイクル繰返しが加わる場合は0.25と考えます。劣化によるばらつきの増加は、変動係数の増大と考え、耐用年数経過後の変動係数Cvy=初期の変動係数Cv0×ばらつきの増加率kとします。 kは、筆者の多くの耐久性試験結果や実績データから、30年間屋外で使用され繰返し疲労もかかる場合でも、初期に凝集破壊していれば1.5以下と考えればよいでしょう。 初期のばらつき係数d0は、設計段階で設定された許容不良率において、良品の下限強度poが平均強度μoに対してどのくらい必要かというもので、品質レベルを表わすもので、設計段階で設定します。 ηyは、劣化後の強度保持率です。大きく劣化しても不良さえ出なければそれで良いとも言えますが、大きく劣化すると劣化予測での想定モード以外の劣化が生じてくるので、劣化後の強度保持率ηyは0.5以上くらいに設定すべきでしょう。安全率Sは、1.5~2.0倍で十分でしょう。

式(1)から平均破断強度μ0に対する設計許容強度pyの割合を求めると、1/20~1/40程度となります。 低すぎると感じられるかも知れませんが、これが実力です。なお、得られた結果は、製品の接着部が曝される温度の範囲で、最も強度が低下する温度で考える必要があります。

次回は、施工上の注意点について説明します。

参考文献

- ^ (株)原賀接着技術コンサルタントホームページ: https://www.haraga-secchaku.info/cvdesign/ 原賀式Cv接着設計法.

- ^ 原賀康介著:「高信頼性を引き出す接着設計技術-基礎から耐久性、寿命、安全率評価まで-」,日刊工業新聞社刊,P.220-235(2013).

- ^ 原賀康介著:「高信頼性を引き出す接着設計技術-基礎から耐久性、寿命、安全率評価まで-」,日刊工業新聞社刊,P.208-219(2013).

- ^ 原賀康介著:「ばらつき、劣化、内部破壊を考慮して高品質を確保する『Cv接着設計法』」,日本接着学会誌,Vol.51,No.6,P.200-205 (2015).

- ^ 原賀康介著:「接着強度設計における設計基準強度と設計許容強度の算定法」,日本接着学会誌,Vol.50,No.2,P.53-58 (2014).

著者紹介

原賀康介 - (株)原賀接着技術コンサルタント

昭和48年(1973年)京都大学工学部工業化学科卒業、

同年 三菱電機(株) 入社、生産技術研究所、材料研究所、先端技術総合研究所に勤務

2007年より電気化学工業(株)に兼務出向

2012年3月三菱電機(株)および電気化学工業(株)を退任

2012年3月株式会社 原賀接着技術コンサルタントを設立し、各種企業における接着課題の解決へのアドバイスや社員教育などを行っている

1989年~1998年 自動車技術会 自動車構造接着技術特設委員会、構造接着技術特設委員会、構造形成プロセス専門委員会委員として、自動車の車体軽量化のための接着技術開発を実施

入社以来44年間にわたって一貫して接着接合技術の研究・開発に従事。

特に、構造接着技術と接着信頼性保証技術の開発に注力。