第4回 接着剤の種類、特徴、使用上の注意点(後編)

「接着ゼミ」第4回は、接着剤の種類、特徴、使用上の注意点について説明をおこなう後編です。

4. 構造用・準構造用接着剤の種類、特徴、使用上の注意点

4-1. エポキシ系接着剤

表6に、エポキシ系接着剤の形態、反応機構、長所・短所を示しました。

エポキシ樹脂自体は機械特性や電気特性に優れていますが、硬化後硬いものが多く、接着剤としてはせん断力が高くてもはく離力や衝撃力には弱いのが一般的です。構造強度を確保するためには、各種の樹脂やエラストマーで変成して強靱性が付与されています。

こちらのページにて、接着強度向上に関する様々な資料がご覧いただけます

※「ウェットブラスト技報」等にて該当資料ご覧ください

表6 エポキシ系接着剤の形態、反応機構、長所・短所

|

形態 |

反応機構 |

長所 |

短所 |

|---|---|---|---|

| 二液型 | 主剤(エポキシ樹脂)と硬化剤(アミンなど)との接触による付加重合反応で硬化。室温~加熱で硬化。 |

|

|

| 一液フローズン型 | 二液型を計量・混合・脱法してシリンジに充填し、冷凍で反応を止めてあるもの。室温~加熱で硬化。 | ||

| 一液型 | 加熱により活性化する硬化剤が添加されている。加熱で反応硬化する。 | ||

| フィルム状 | |||

| 固形、粉末状 |

4-2. アクリル系接着剤(SGA)

表7に、アクリル系接着剤(SGA:Second Generation Acrylic Adhesive)の形態、反応機構、長所・短所を示しました。

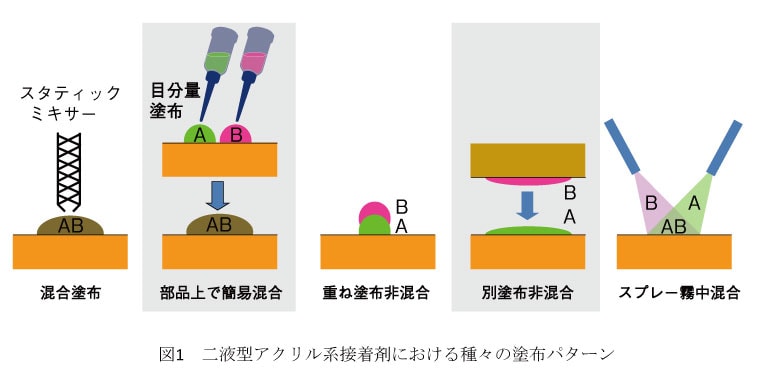

優れた油面接着性、配合比の許容範囲の広さ、図13)に示すように、非混合でも接触すれば硬化するなど作業性の良さが最大の特徴です。各種の力に対する抵抗性や耐久性の良さも特徴です。

表7 アクリル系接着剤(SGA)の形態、反応機構、長所・短所

| 形態 | 反応機構 | 長所 | 短所 |

|---|---|---|---|

| 二液主剤型 | 主剤と硬化剤またはプライマーの接触によるラジカルが発生し、連鎖反応的に硬化する。 |

|

|

| 一液+ プライマー型 |

|||

| 一液型 | 加熱により活性化する触媒が添加されている。加熱で反応硬化する。 |

4-3. ウレタン系接着剤

表8に、ウレタン系接着剤の形態、反応機構、長所・短所を示しました。

構造用には主として二液型が用いられます。各種の力に対する抵抗性や耐久性の良さが特徴ですが、高温多湿環境での接着作業では水分で発泡を起こしやすい点が最大の欠点です。

表8 ウレタン系接着剤の形態、反応機構、長所・短所

| 形態 | 反応機構 | 長所 | 短所 |

|---|---|---|---|

| 二液型 | 主剤(ポリオール)と硬化剤(イソシアネート)の接触による付加重合反応で硬化。室温~加熱で硬化。 |

|

|

| 一液型 | 空気中の水分と反応して硬化する。 | ||

| ホットメルト型 | 熱溶融で短時間に接着した後、空気中の水分と反応して硬化する。 |

5. エンジニアリング接着剤の種類、特徴、使用上の注意点

5-1. 嫌気性接着剤

表9に、嫌気性接着剤の形態、反応機構、長所・短所を示しました。

アクリル系接着剤の一種で、空気(酸素)が遮断されて、しかも活性材料に接触することによって、ラジカル連鎖反応で、室温で短時間に硬化が進行します。不活性材料では、空気を遮断しただけでは硬化しないので、活性材料の役目を果たすアクチベーターと呼ばれる液をあらかじめ塗布して接着します。

表10に、活性材料と不活性材料の例を示しました。

嫌気硬化は、接着層が厚いと硬化しないことや、硬化を阻害する要因も多く、硬化不良も生じやすいので、接着工程での作業条件の作り込みが重要です。

表9 嫌気性接着剤の形態、反応機構、長所・短所

| 形態 | 反応機構 | 長所 | 短所 |

|---|---|---|---|

| 一液型 |

|

|

|

表10 嫌気性接着剤における活性材料と不活性材料

| 活性材料 | 鋼、銅、黄銅、リン青銅、アルミ合金、チタン、ステンレス、ニッケル、マンガン、コバルト、(亜鉛)、(銀)など |

|---|---|

| 不活性材料 | 純アルミ、マグネシウム、金、(亜鉛)、(銀)、アルマイト処理、クロムめっき、クロメート処理、リン酸塩被膜、ゴム、ガラス、セラミック、プラスチック、など |

5-2. 光硬化性接着剤

表11に、光硬化性接着剤の形態、反応機構、長所・短所を示しました。

主成分がアクリル系、エンチオール系、エポキシ系、シリコーン系などのものがあります。紫外線で硬化するものと、可視光で硬化するものがあります。一液型で光の照射で短時間に硬化する点が最大の特徴です。はみ出し部の表面がべたつきやすい、光が通らない部分は硬化しないなどの欠点を解消するために、光硬化と嫌気硬化や熱硬化を併用したものもあります。光学部品組立にも多く使用されるため、光透過性に優れたもの、屈折率が制御されたものなどもあります。

表11 光硬化型接着剤の形態、反応機構、長所・短所

| 形態 | 反応機構 | 長所 | 短所 |

|---|---|---|---|

| 一液型 | アクリル系、エンチオール系、エポキシ系、シリコーン系などがあり、紫外線や可視光線でラジカルが発生して短時間に反応硬化する。 |

|

|

5-3. 瞬間接着剤(シアノアクリレート系接着剤)

表12に、嫌気性接着剤の形態、反応機構、長所・短所を示しました。

アクリル系接着剤の一種で、何と言っても、硬化時間が短いことが最大の特徴です。各種の難接着性プラスチックにも優れた接着性を示すものや、プライマーの併用でポリエチレンやポリプロピレン、フッ素樹脂が接着できるものもあります。医療分野でも血管の接合などに用いられています。低粘度のものが多く、浸透接着も可能です。 一方、はく離や衝撃に弱い、耐久性に劣る、被着材料表面に付着している水分との反応で硬化するため、接着層が厚くなると硬化しない、作業環境の湿度で硬化時間が変化するなどの課題もあります。

表12 瞬間(シアノアクリレート系)接着剤の形態、反応機構、長所・短所

| 形態 | 反応機構 | 長所 | 短所 |

|---|---|---|---|

| 一液型 |

|

|

|

6. 柔軟接着剤

6-1. シリコーン系接着剤

表13に、シリコーン系接着剤の形態、反応機構、長所・短所を示しました。

一液型と二液型のものがあり、一液型には、空気中の水分で縮合反応により硬化する湿気硬化型と熱によって付加重合によって硬化するものがあります。二液型は、主剤と硬化剤の混合により室温や加熱により付加重合で硬化します。

縮合反応で空気中の湿気で硬化する一液型は、硬化の際に種類によって酢酸、アセトン、オキシム、アルコールなどの副生成物が発生します。酢酸は腐食性があり、アセトンやオキシムは溶剤なので溶剤に弱い材料の接着には注意が必要です。付加反応で硬化するものは副成物は発生しませんが、近くにある物質によっては硬化が阻害されることがあります。硬化阻害物質としては、表143)に示すような様々な物があるので、事前の評価が必要です。

シリコーン系接着剤の最大の特徴は、ゴム状で耐熱性・耐寒性に優れている点です。撥水性に優れておりシール材として多用されていますが、水蒸気の透湿性は高いので注意が必要です。

表13 シリコーン系接着剤の形態、反応機構、長所・短所

| 形態 | 反応機構 | 長所 | 短所 |

|---|---|---|---|

| 一液型 | (1)湿気硬化型 空気中の水分と縮合反応して硬化する。 |

|

|

| (2)加熱硬化型 加熱により、主剤と硬化剤が付加重合反応をおこして硬化する。 |

|||

| 二液型 | 付加反応型 主剤と硬化剤の混合により、室温または加熱により付加重合反応で硬化する。 |

表14 付加型シリコーン系接着剤に対する硬化阻害物質

| 硬化阻害物質 |

|---|

|

6-2. 変性シリコーン系接着剤(弾性接着剤)

表15に、変性シリコーン系接着剤の形態、反応機構、長所・短所を示しました。

一液型がほとんどですが、二液型もあります。一液型は空気中の水分との縮合反応で硬化します。硬化の際にアルコールなどの副生成物が発生します。二液型は付加反応で硬化し、副成物は発生しません。

特徴は、柔軟性・弾力性に優れており、難接着性材料への密着性に優れ、ポリエチレン、ポリプロピレンなどに使用できるものもあります。一液型は、シール材としても多用されています。反面、骨格樹脂はウレタンやアクリルなどで全体がシリコーンではないので、シリコーン系接着剤とは異なり高温では接着強度が低下します。名前に惑わされないように注意してください。

表11 光硬化型接着剤の形態、反応機構、長所・短所

| 種類 | 形態 | 反応機構 | 長所 | 短所 |

|---|---|---|---|---|

| 変性シリコーン系接着剤 (弾性接着剤) |

一液型 | 空気中の水分と縮合反応して硬化する。 |

|

|

| 二液型 | 主剤と硬化剤の混合により室温または加熱により付加反応で硬化する。 |

6-3. 粘着テープ(感圧接着テープ)

表16に、粘着テープの形態、反応機構、長所・短所を示しました。

粘着剤には、アクリル系、ゴム系、シリコーン系などがあります。一般の粘着剤は固化しません。粘弾性により、貼付け時は液体として作用し、貼付け後は固体として作用します。何と言っても、簡単に使用でき、すぐに接着強度が得られる点が最大の特徴ですが、粘着テープの正式名称は感圧接着テープと呼ばれるように、貼付け後に十分な加圧が必要です。

表16 両面テープ(感圧接着テープ)の形態、反応機構、長所・短所

| 形態 | 反応機構 | 長所 | 短所 |

|---|---|---|---|

| テープ状 フィルム状 |

|

|

|

参考文献

- ^ 原賀康介:「ものづくりのための接合・複合技術の基礎 9)接着―各種接着剤の分類と特性」,塑性と加工,V0l.48, No.561, P.907-910 (2007).

- ^ 原賀康介著「高信頼性を引き出す接着設計技術」,日刊工業新聞社刊,P.237-249,(2013).

- ^ 原賀康介著「分かる!使える!接着入門」,日刊工業新聞社刊,P.64-69,P.90-103,(2018).

著者紹介

原賀康介 - (株)原賀接着技術コンサルタント

昭和48年(1973年)京都大学工学部工業化学科卒業、

同年 三菱電機(株) 入社、生産技術研究所、材料研究所、先端技術総合研究所に勤務

2007年より電気化学工業(株)に兼務出向

2012年3月三菱電機(株)および電気化学工業(株)を退任

2012年3月株式会社 原賀接着技術コンサルタントを設立し、各種企業における接着課題の解決へのアドバイスや社員教育などを行っている

1989年~1998年 自動車技術会 自動車構造接着技術特設委員会、構造接着技術特設委員会、構造形成プロセス専門委員会委員として、自動車の車体軽量化のための接着技術開発を実施

入社以来44年間にわたって一貫して接着接合技術の研究・開発に従事。

特に、構造接着技術と接着信頼性保証技術の開発に注力。